Bonjour à toutes et à tous!

Bienvenue sur le blog du projet de voiture à air pressurisé. Nous sommes trois étudiants en 2ème année du cycle préparatoire de Polytech Angers : Kieran Yvenou, Lucas Perret et Gabriel Drapeau. Nous avons pris plaisir à rédiger et à transmettre notre projet à travers ce blog.

Introduction à notre projet :

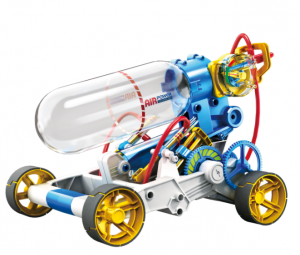

Notre projet consiste à reproduire, améliorer et imprimer si possible, une voiture à air pressurisé, nous avons eu accès au plan de conception et à plusieurs images de la voiture original. Nous avons dû comprendre le fonctionnement du système. Celui-ci consiste à remplir une bonbonne d’air qui va se vider par l’intermédiaire d’un système de pression qui va être entraîné par des pistons et des engrenages suite à une poussée de départ.

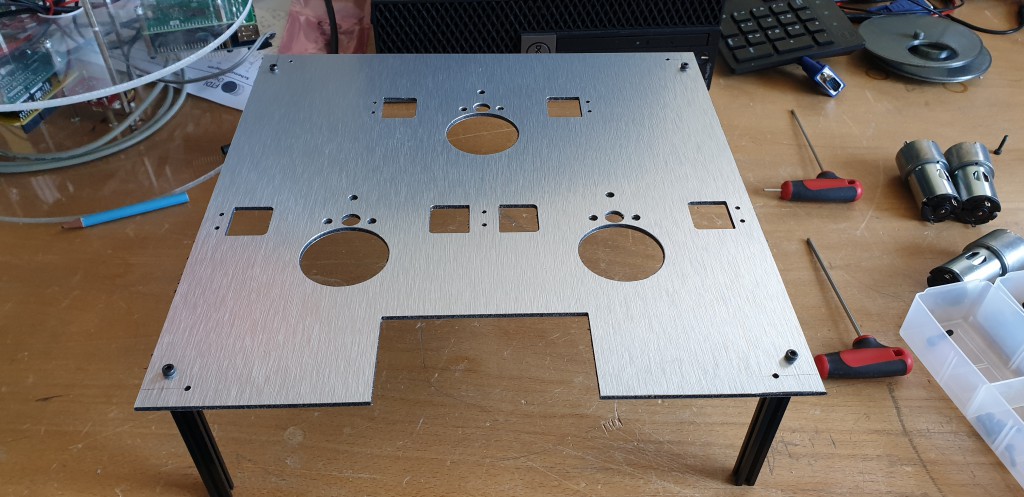

Voici une photo du véhicule à air pressurisé original :

Objectif de notre projet

L’objectif est premièrement de comprendre l’utilité de chaque pièce, de les reproduire sous Solid-Works (pour notre cas), d’optimiser certaines pièces pour permettre d’améliorer considérablement les capacités de notre véhicule. Nous pouvons améliorer de nombreuses choses, comme par exemple : la masse des pièces, le rendement des engrenages, la pression d’air ou encore la vitesse du véhicule…

Deuxièmement, nous avons pour objectif de faire une course entre deux véhicules crées et optimisés par deux équipes différentes, cependant par faute de temps, les prototypes n’ont pas pus être imprimés en 3D.

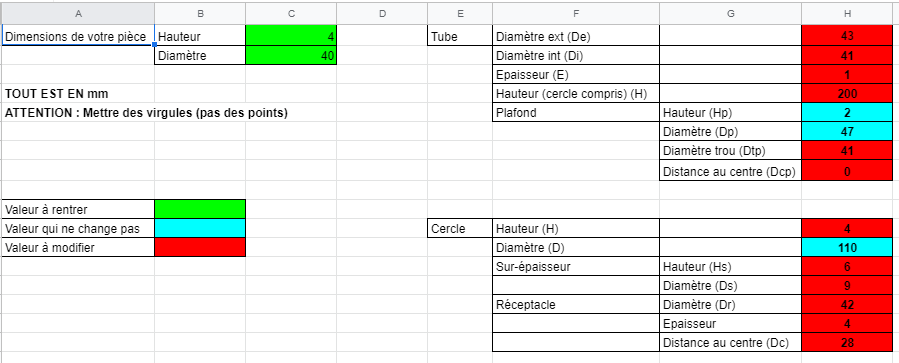

Conception assistée par ordinateur (SOLIDWORK-Student version) :

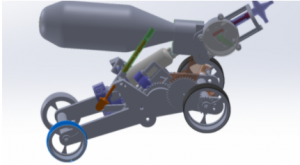

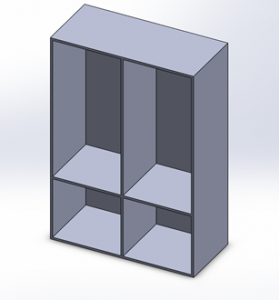

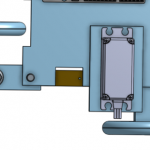

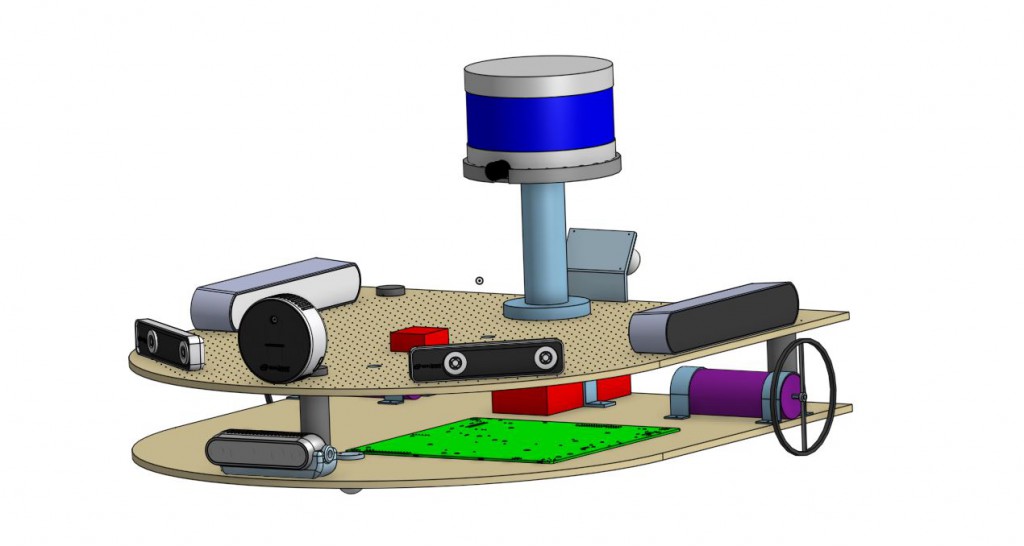

Nous avons reproduit le véhicule original sur SolidWorks, c’est-à-dire que nous avons reproduit chacune des pièces tout en comprenant leur utilité. Cette conception a été une grosse partie de notre travail. Il a fallu d’abord bien analyser les plans, la brochure… Puis comprendre les dimensions du véhicule et réadapter toutes les pièces avec leurs fonctions de base les unes par rapport aux autres car nous avons tous utilisé SolidWorks pendant ce projet.

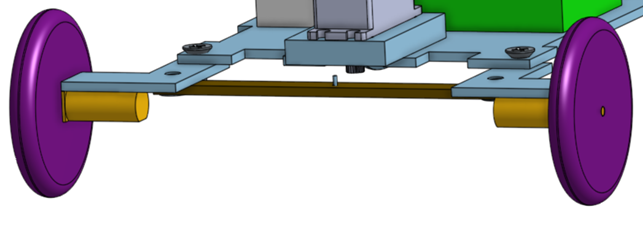

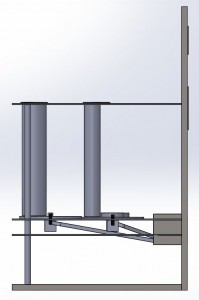

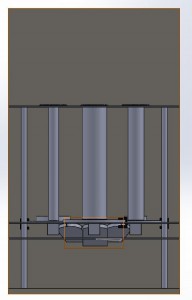

Voici une photo de l’assemblage :

Essais du véhicule original dans les locaux de Polytech Angers :

Après 8 semaines de conception du véhicule, nous avons pu voir le véhicule original et le tester. Nous avons pu confirmer nos compréhensions sur le fonctionnement et sur l’utilité de chaque pièce mais aussi répondre aux différentes questions que nous pouvions avoir. Nous avons fait plusieurs essais sur le véhicule, nous avons mesuré sa vitesse linéaire, sa masse, les dimensions de certaines pièces…

Optimisation du véhicule :

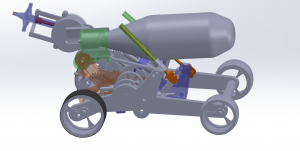

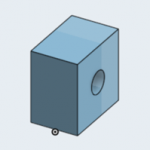

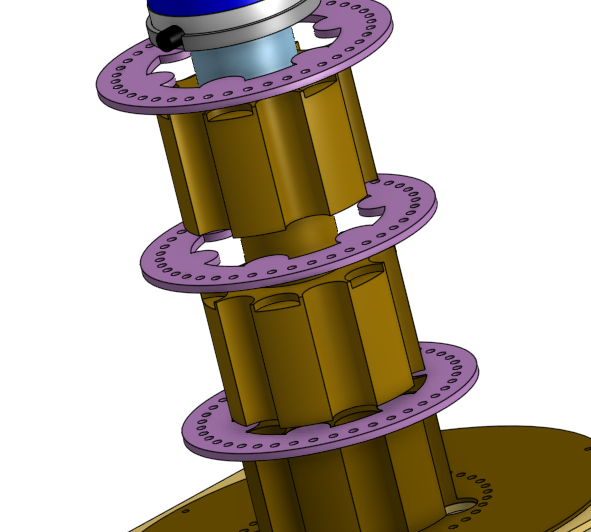

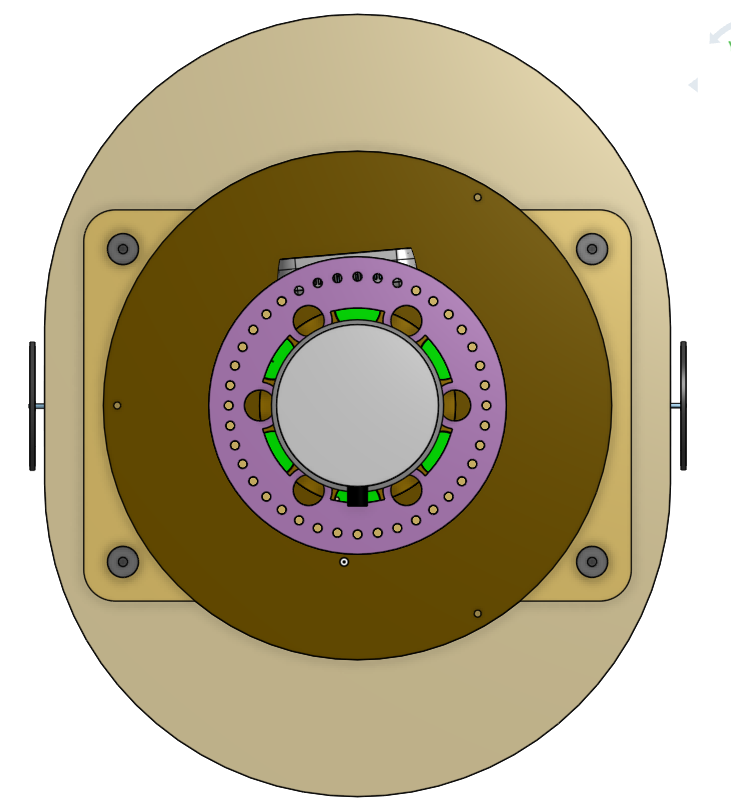

La partie “Optimisation” est très importante puisqu’elle permet d’améliorer le véhicule tout en prenant en compte certaines contraintes (ex : couple, puissance, vitesse, masse). Nous avons amélioré plusieurs pièces, par exemple, nous avons modifié la surface des roues, nous avons ajouté une coque autour du véhicule pour l’esthétique et la propagation dans l’air, le fonctionnement du système a été amélioré. Nos optimisations n’ont pas pu être testées dans la réalité par faute de temps, mais la théorie confirme une amélioration des fonctions du véhicule.

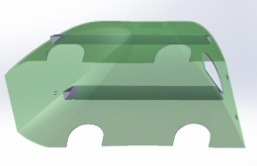

Voici une capture du véhicule après les optimisations :

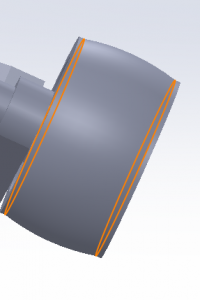

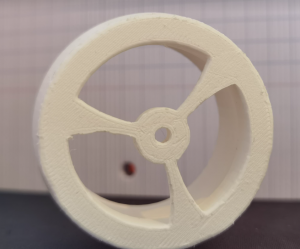

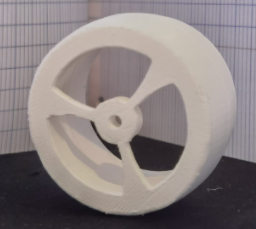

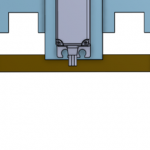

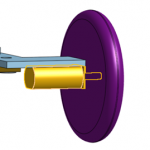

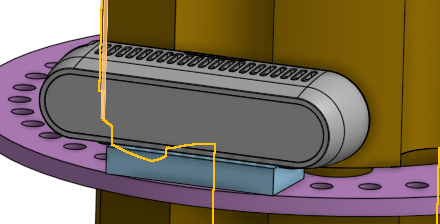

Par exemple, voici la surface des roues avants & arrières :

Les roues avant ont une surface arrondie pour diminuer les frottements, tandis que les roues arrière ont une surface plane et en silicone pour transmettre le couple et la vitesse.

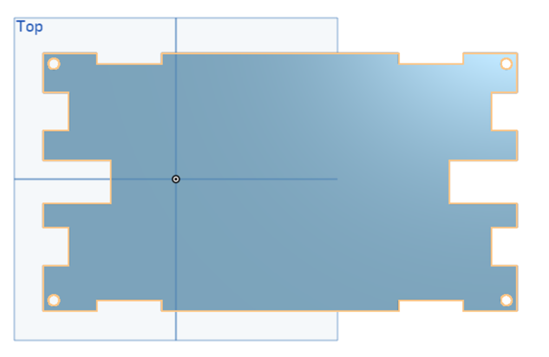

Voici une image de notre coque.

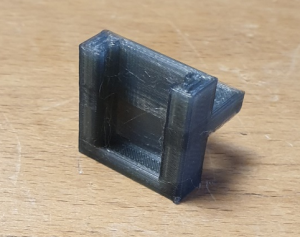

Essais d’impression 3D de certaines pièces :

Nous avons imprimé 1 pièce pour vérifier nos dimensions et les épaisseurs d’impression. L’impression totale du véhicule n’était pas notre but, notamment par faute de temps, et d’imprimante 3d disponible. Dans notre cas, nous avons imprimé une roue avant:

Le travail en équipe est un atout non-négligeable :

Le travail en équipe lors de projets est très important, notamment dans les séances de “brainstorming”. En effet, chaque personne du groupe apporte des idées différentes, plus ou moins réalisables. L’importance réside dans la communication et les débats autour des idées proposées, cela a permis de clairement exprimer notre avis. Le travail d’équipe est une compétence importante et prédominante dans notre futur métier d’ingénieur.

Conclusion :

Ce projet a été très enrichissant du point de vue de l’utilisation de nos compétences acquises durant le cycle préparatoire. Le travail d’équipe, les brainstormings et la répartition des tâches nous a permis d’être efficace pendant nos séances. Nous avons pris beaucoup de plaisir à le réaliser et à le partager avec vous.