Bonjour à toutes et à tous,

Nous sommes Amir GUERFI, Walid JALALI, Jonas CHERON et Valentin HUREL, quatre étudiants en deuxième année de cycle préparatoire du parcours des écoles d’ingénieurs Polytech. Nous avons pris énormément de plaisir à réaliser le projet de création d’une maquette de maison connectée, supervisé par notre professeur, Monsieur Riahi.

Présentation du projet :

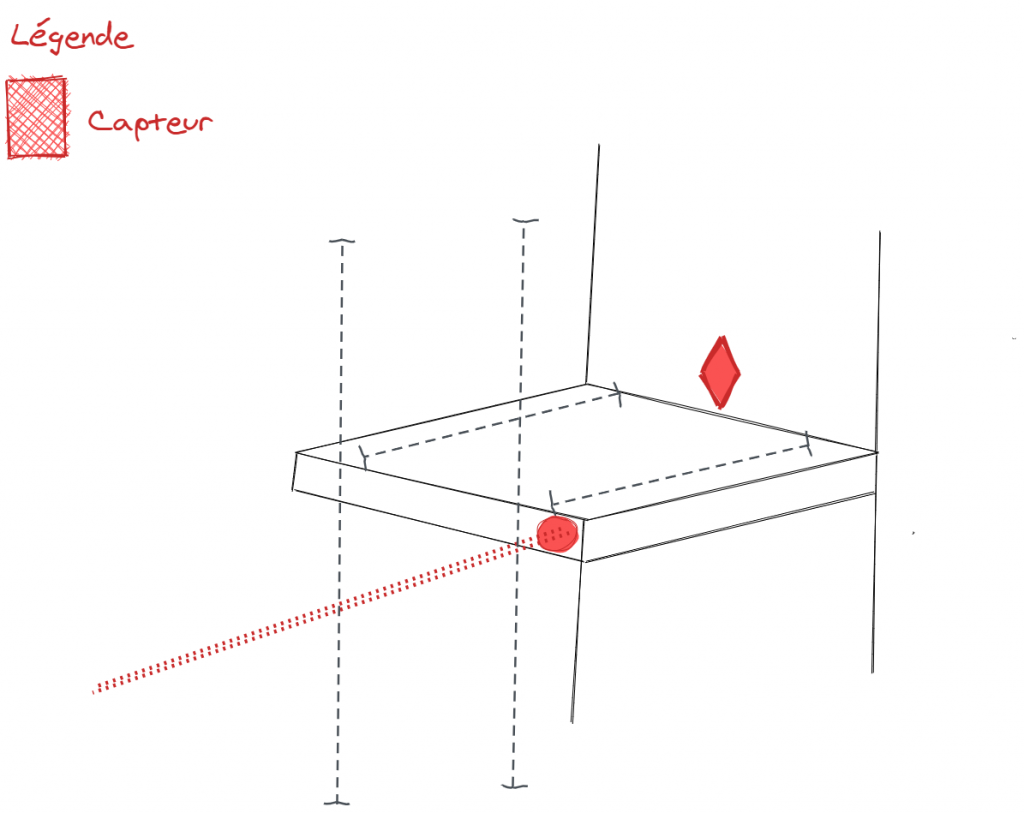

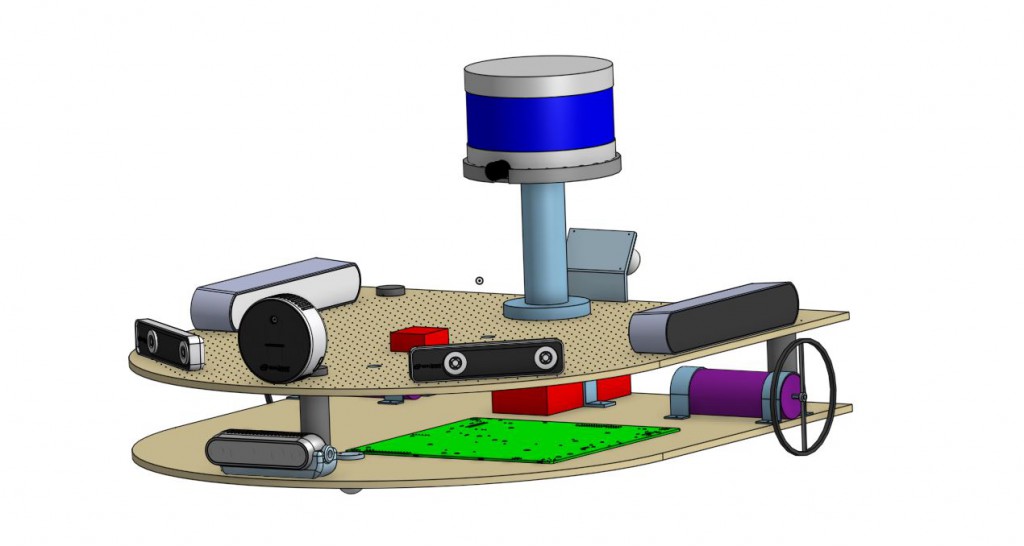

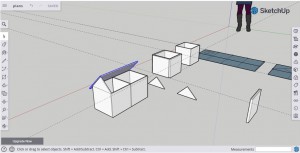

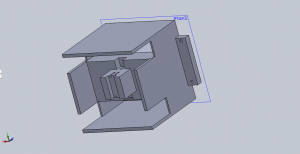

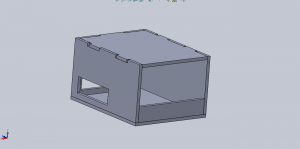

Modèle de maison sur Revit

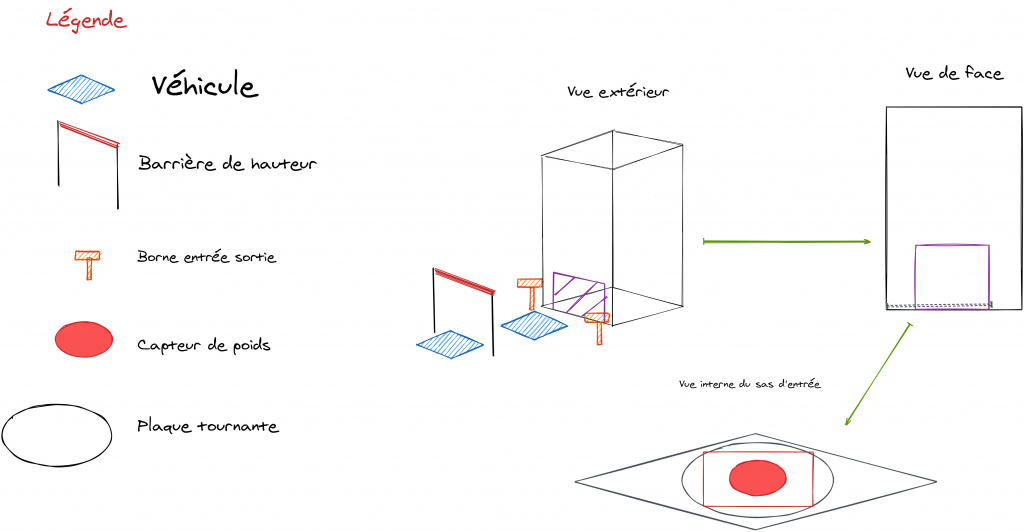

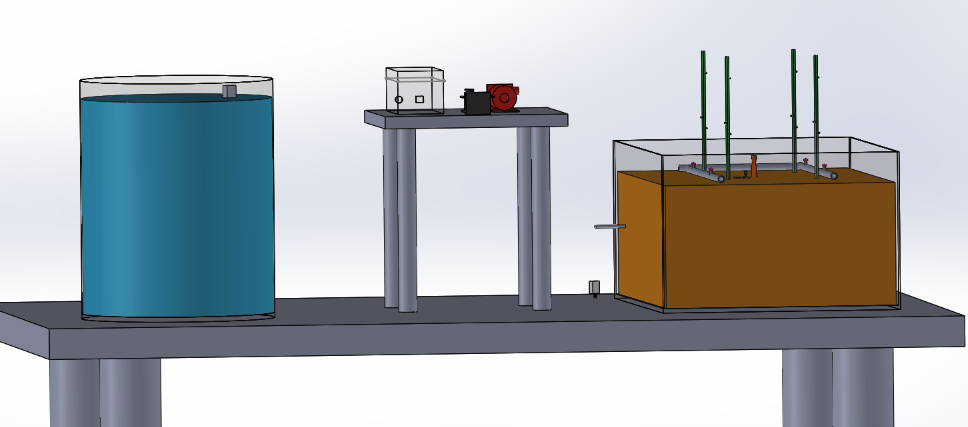

L’objectif de ce projet est de réaliser une maquette à échelle réduite d’une maison individuelle équipée d’un enregistreur autonome de données (température, humidité, taux de CO2, …). Ces dernières peuvent être exploitées par la suite pour l’étude et la modélisation du comportement des occupants de la maison. Cette solution peut être facilement déployée sur un bâtiment à échelle réelle.

De ce fait, la réalisation de ce dernier s’est déroulée en trois parties distinctes :

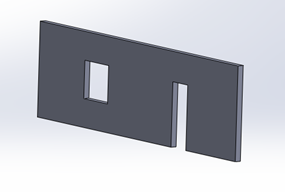

La première partie consistait à la conception de la maison. Nous avons de ce fait, à l’aide d’un logiciel de CAO, imaginé et dessiné une maison à l’échelle réelle avec une porte et deux fenêtres comme le stipulait le cahier des charges. Une fois les plans réalisés, nous avons tous ensemble décidé de l’échelle adoptée pour la réalisation d’une maquette de cette maison. Il fallait donc trouver le juste milieu entre une maquette assez grande pour pouvoir travailler aisément dessus et une maquette de taille raisonnable afin de limiter les coûts de fabrication et de faciliter le stockage de cette dernière. Nous avons donc décidé de retenir l’échelle 1/20ème afin de satisfaire ces contraintes.

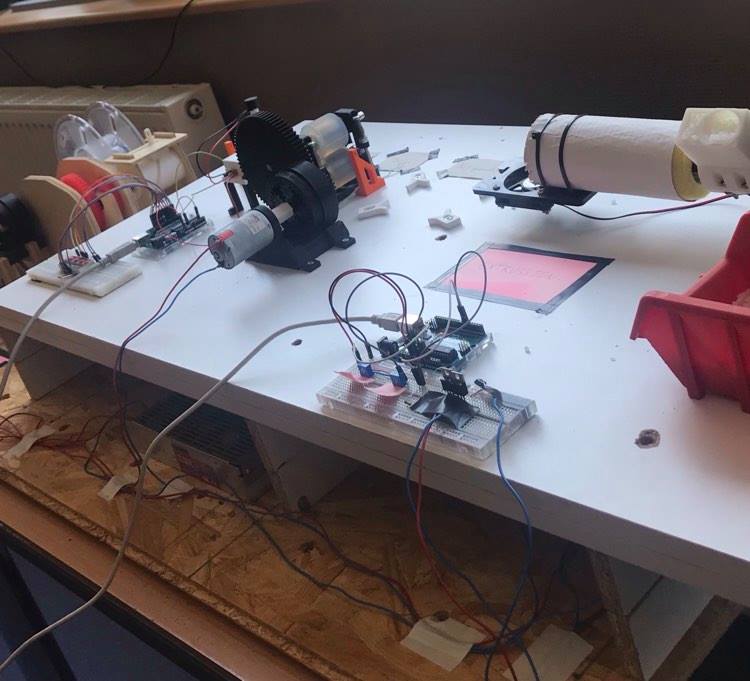

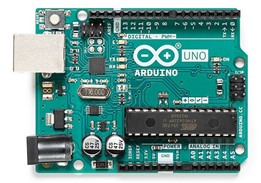

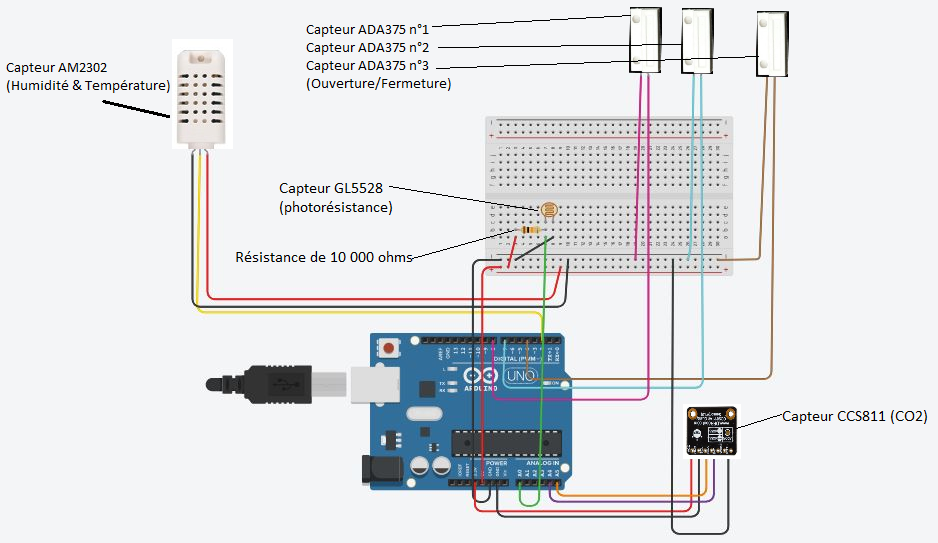

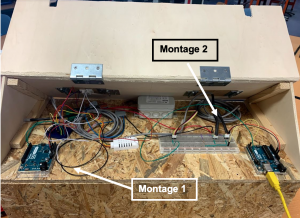

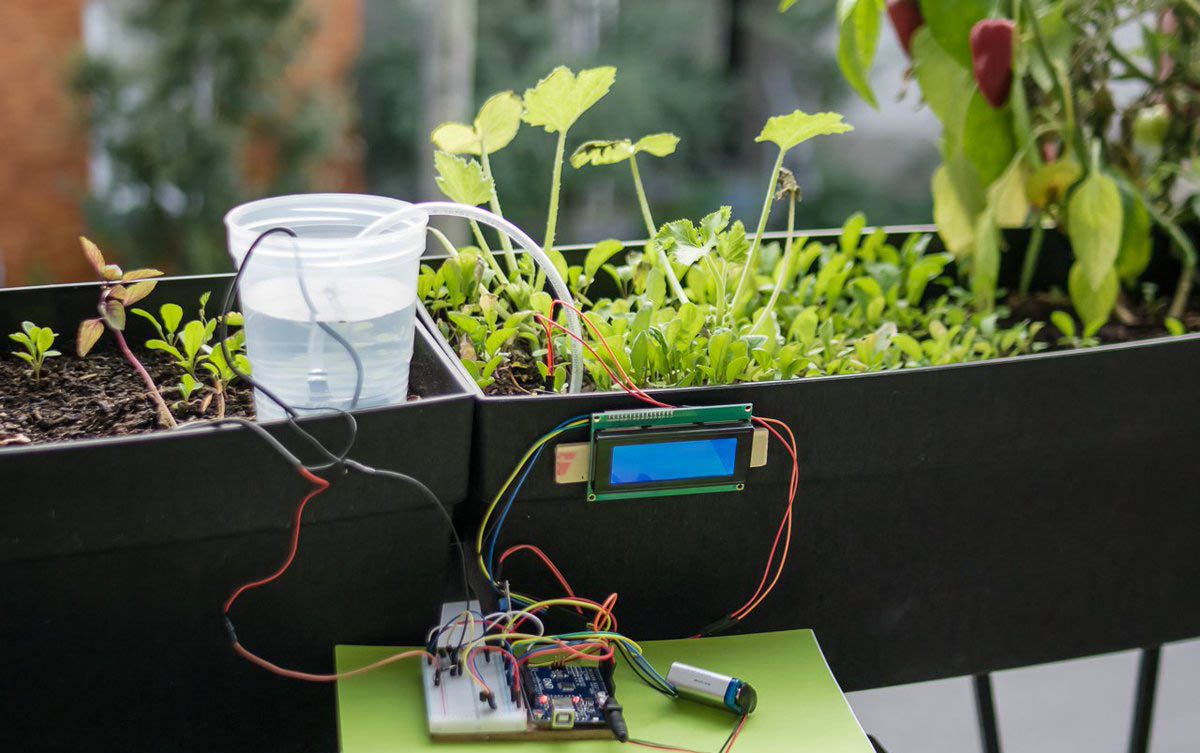

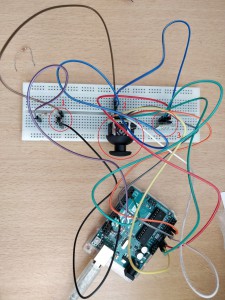

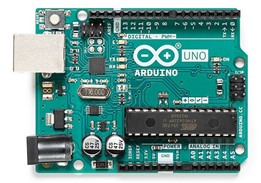

La deuxième étape de ce projet était d’apprendre à manipuler une carte Arduino et les différents capteurs imposés par le cahier des charges. Ces derniers étaient composés de capteurs de température, d’humidité, de CO2, de luminosité et d’ouverture/fermeture de fenêtres. Il fallait donc programmer et relier tous ces capteurs avec la carte Arduino à l’aide de codages complexes afin d’enregistrer les différentes données de la maison et de les afficher dans un tableau Excel.

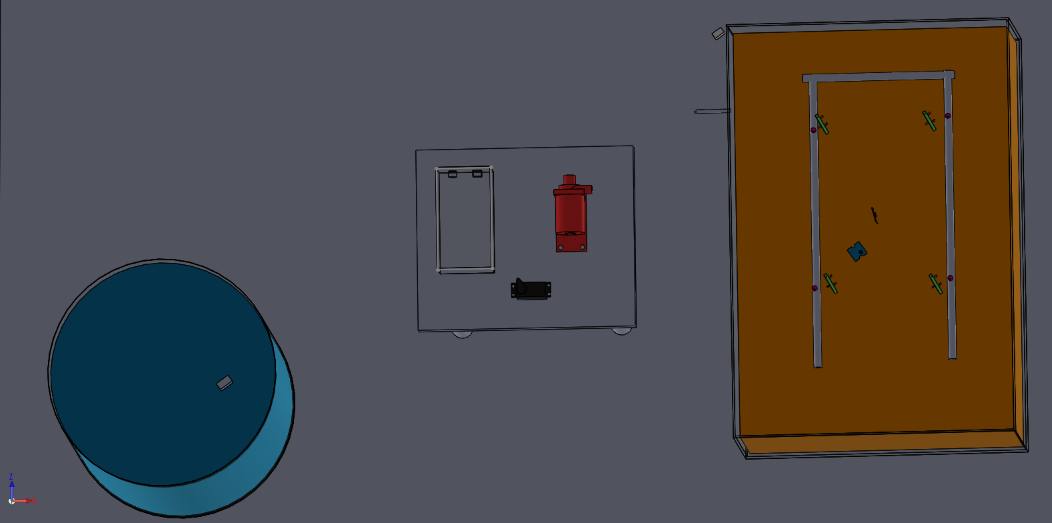

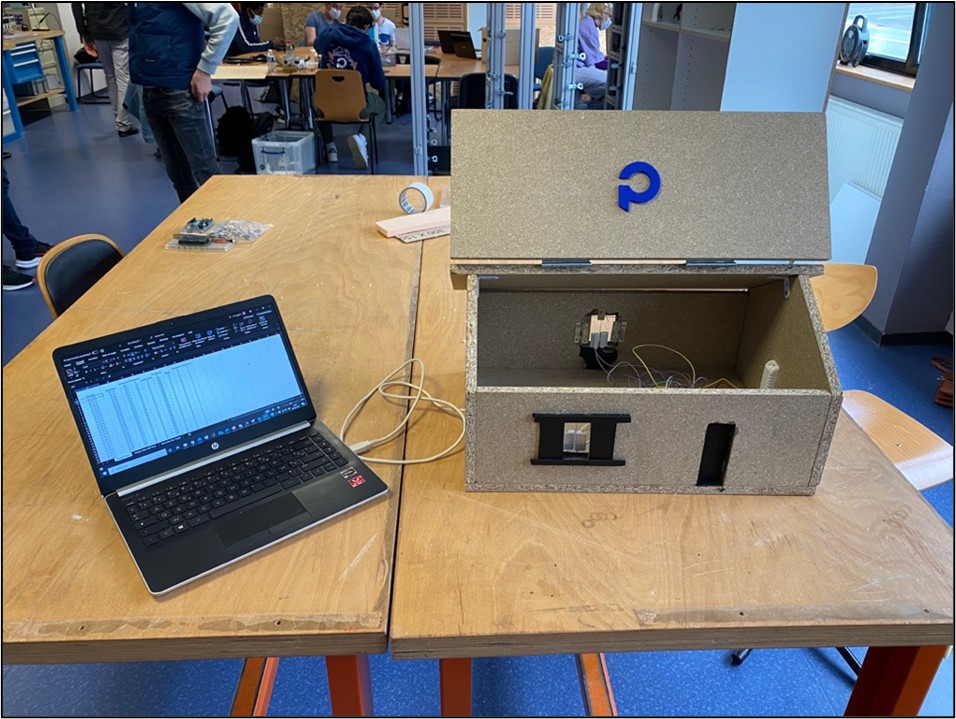

Enfin, le projet s’est terminé par la réalisation concrète de la maquette avant d’y intégrer tous les capteurs et de réaliser les différentes mesures.

Travail Réalisé :

La première contrainte de cette modélisation était de penser à construire une maison dont la réalisation en maquette réelle à échelle réduite ne poserait pas trop de problème.

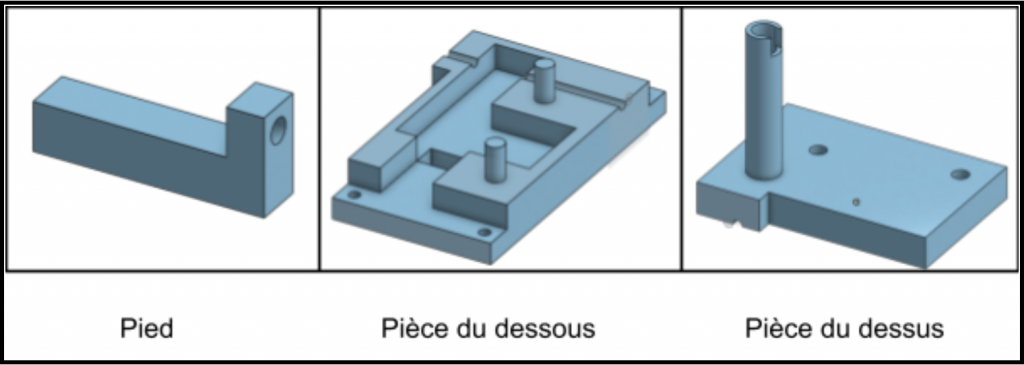

Afin d’avoir des composants à nos dimensions et un design voulu, nous avons modélisé ces fenêtres, volets et porte avant de les importer dans notre maison. Pour finir, nous avons ajouté des textures aux murs, sol et toit de notre maison afin de la rendre plus réelle et design.

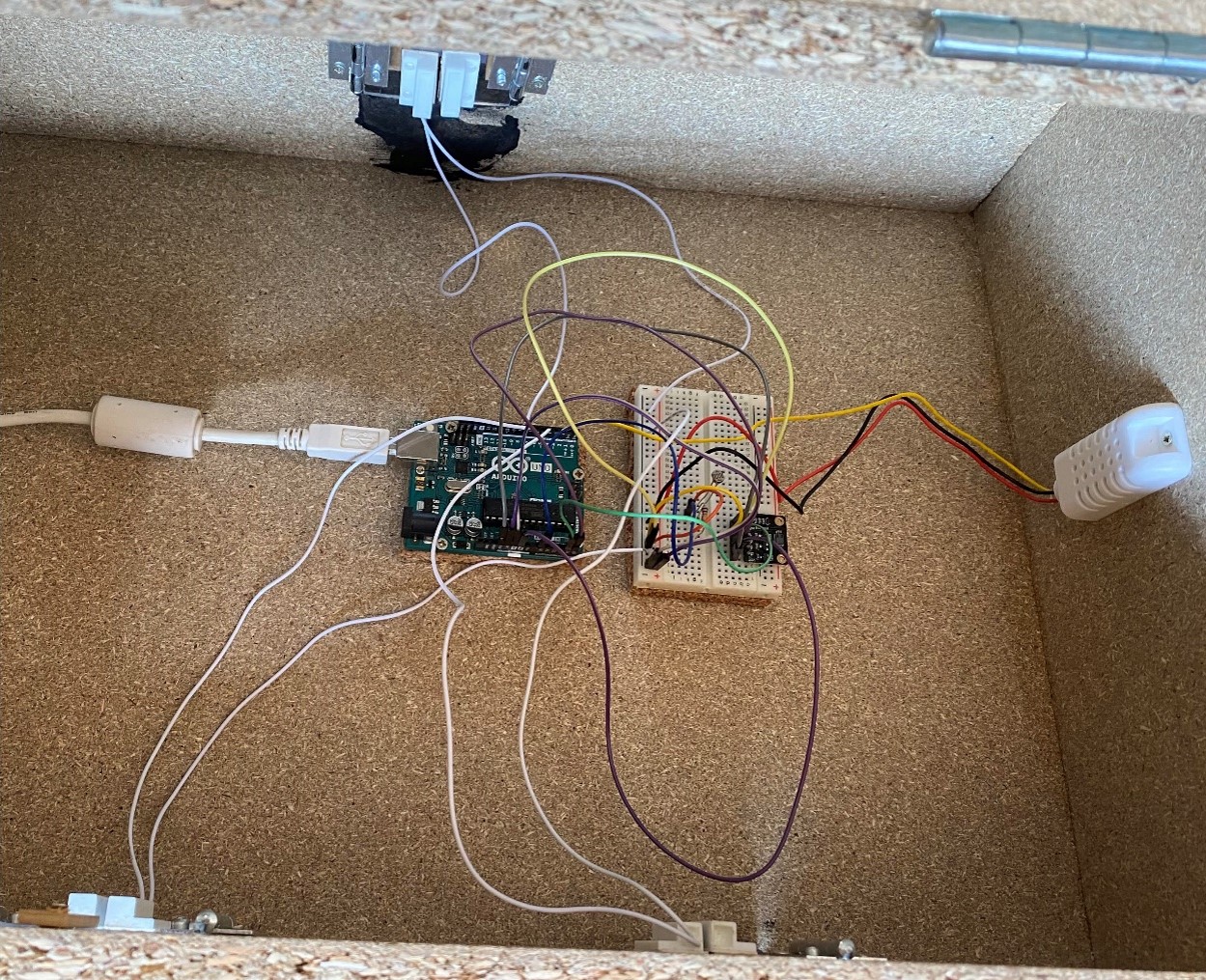

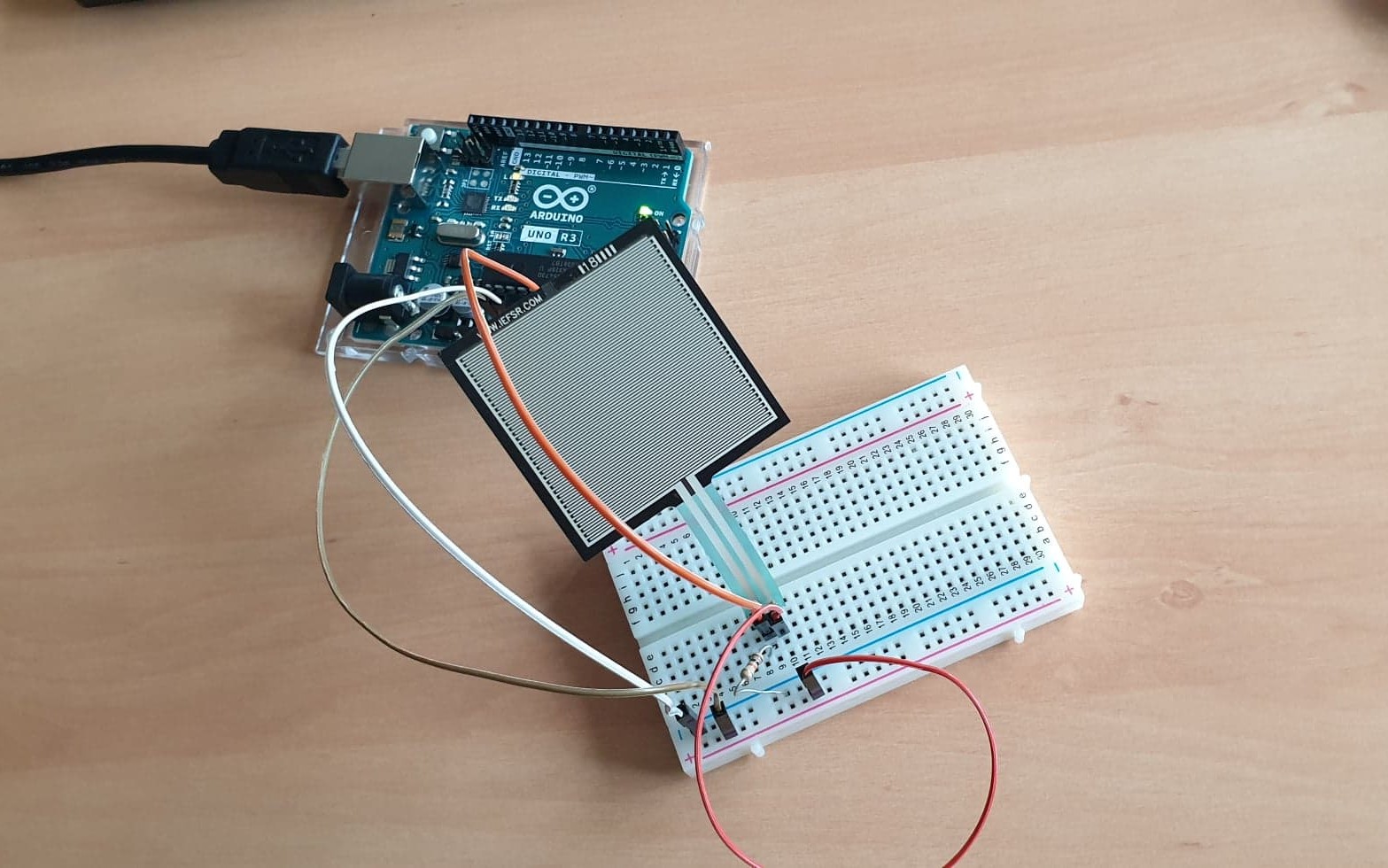

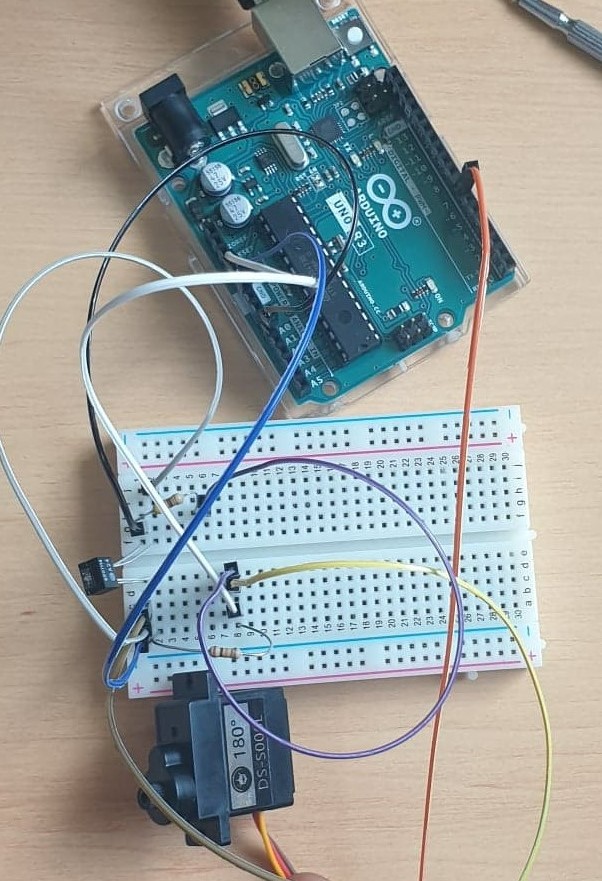

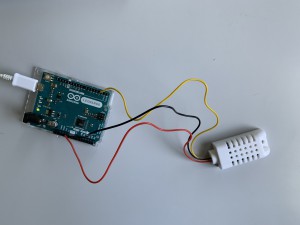

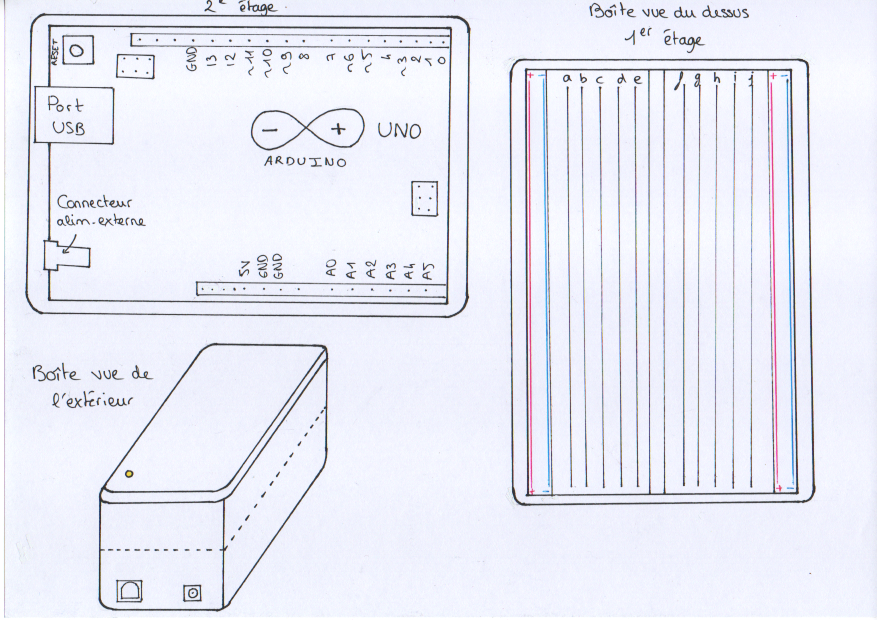

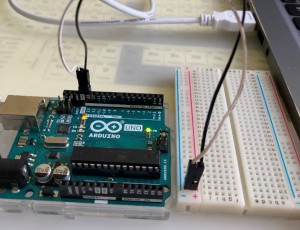

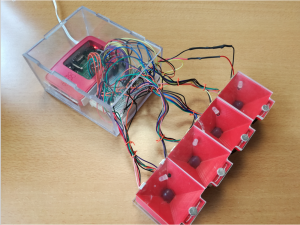

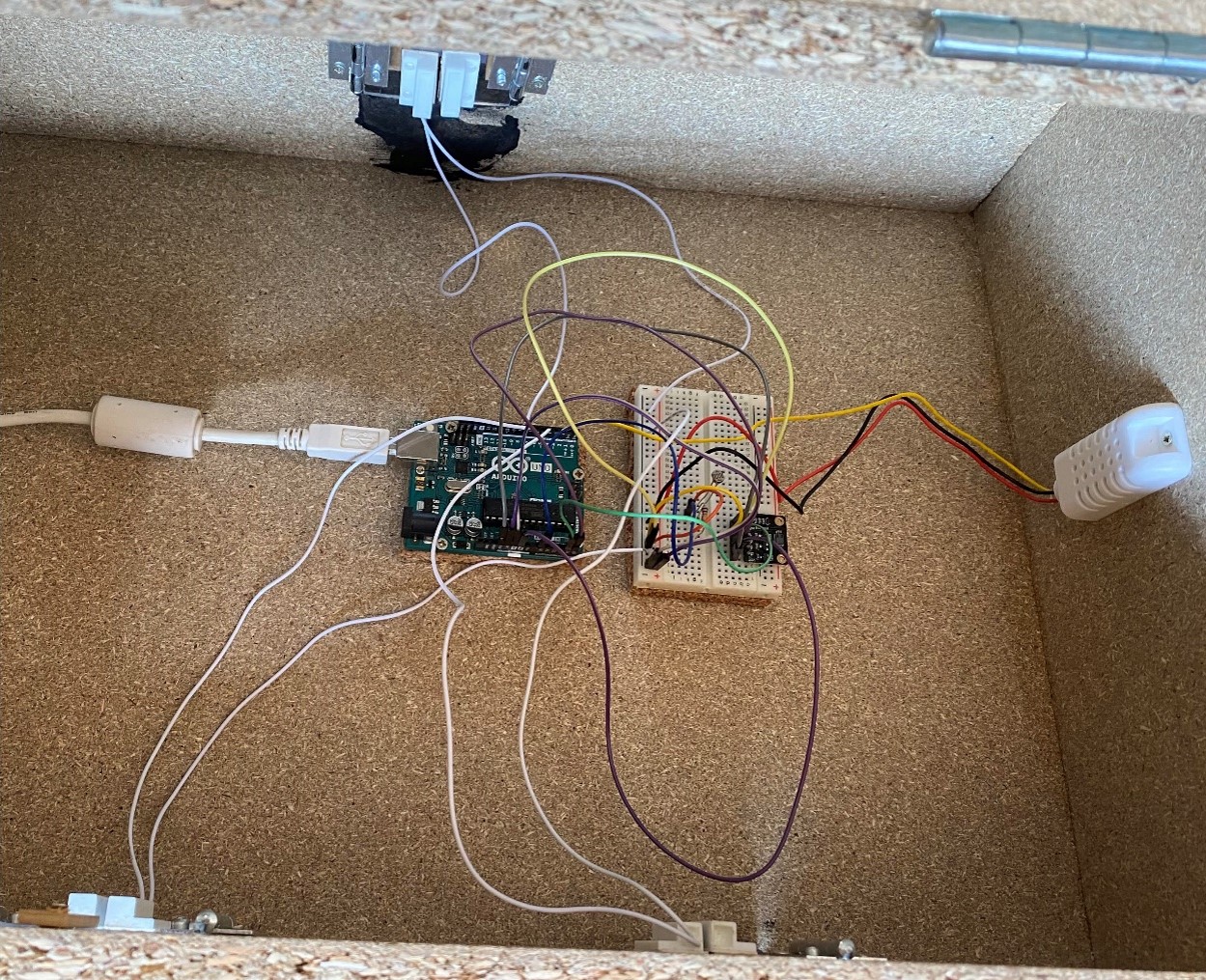

Ensuite nous avons commencé la partie « programmation » des différents capteurs. En effet, l’objectif premier de notre étude est de recueillir les données de notre maquette. Nous avons pour cela utiliser une carte Arduino Uno R3 qui nous a permis de recueillir les mesures sur un tableur Excel. Cependant, afin de mieux comprendre leur fonctionnement, nous avons traité chaque capteur séparément, avant de les rassembler.

Carte Arduino Uno R3

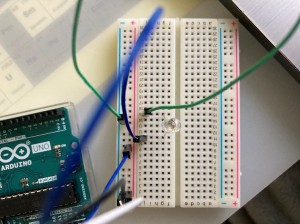

Ainsi, nous avons débuté par le capteur de luminosité. Nous avons fait le choix d’une photorésistance GL5528. Ce capteur est composé d’une résistance dont la résistivité varie en fonction de l’intensité lumineuse. Ainsi, la résistance du capteur diminue lorsque l’intensité lumineuse de l’environnement augmente. Nous obtenons en sortie une tension électrique que nous convertissons ensuite en luxmètre par le biais de la formule :

Avec U = 5 volts, la tension délivrée par l’Arduino.

Analog est la valeur analogique en sortie de la photorésistance.

1024 est le nombre de valeurs possibles. L’Arduino code sa tension aux bornes du port analogique (0V à 5V) sur 10 bits, soit 2^10 = 1024.

Et donc V en volts.

Avec R_0 = 10 000 ohms et R en ohm.

L en lux.

Pour le montage de capteur, il était impératif d’ajouter une résistance en série de 10 000 Ω. Nous recueillons la valeur de la tension en sortie sur le pin analogique A0, capable de lire la valeur d’une tension renvoyée par notre capteur.

Photoresistance GL5528

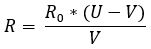

Ensuite, nous nous sommes attaqués au capteur d’ouverture fermeture de référence ADA375. Celui-ci se compose de plusieurs fils, on relie le premier sur la GND de l’Arduino et le second sur le pin DIGITAL n°4. Lorsque les deux parties sont en contact, le capteur laisse passer le courant (circuit fermé) et renvoie 0. A l’inverse, lorsque que l’on les éloigne l’une de l’autre, le courant ne circule plus (circuit ouvert), ainsi le capteur renvoie 1.

Capteur d’ouverture fermeture ADA375

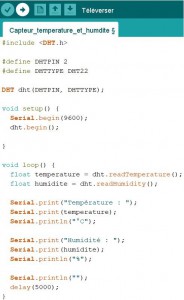

En outre, nous avons traité le capteur de température et d’humidité : AM2302 (version filaire de la DHT22). Ce capteur est composé d’un capteur d’humidité capacitif et d’une thermistance qui mesurent l’humidité et la température de l’air ambiant. L’AM2302 est connecté au pin 5V, au pin GND et renvoie un signal numérique sur le pin de sortie digital n°2.

Capteur de température et d’humidité AM2302

Plus tard dans le projet, nous avons fait l’acquisition du capteur d’environnement et de CO2 de référence CCS811. Il s’agit d’un capteur environnemental qui nous permettra de connaître la présence de COV dans notre maquette et d’en déduire le niveau de composés organiques volatils totaux (TVOC en anglais). Il permet également de déterminer le taux de CO2 équivalent présent dans l’air.

Capteur d’environnement CCS811

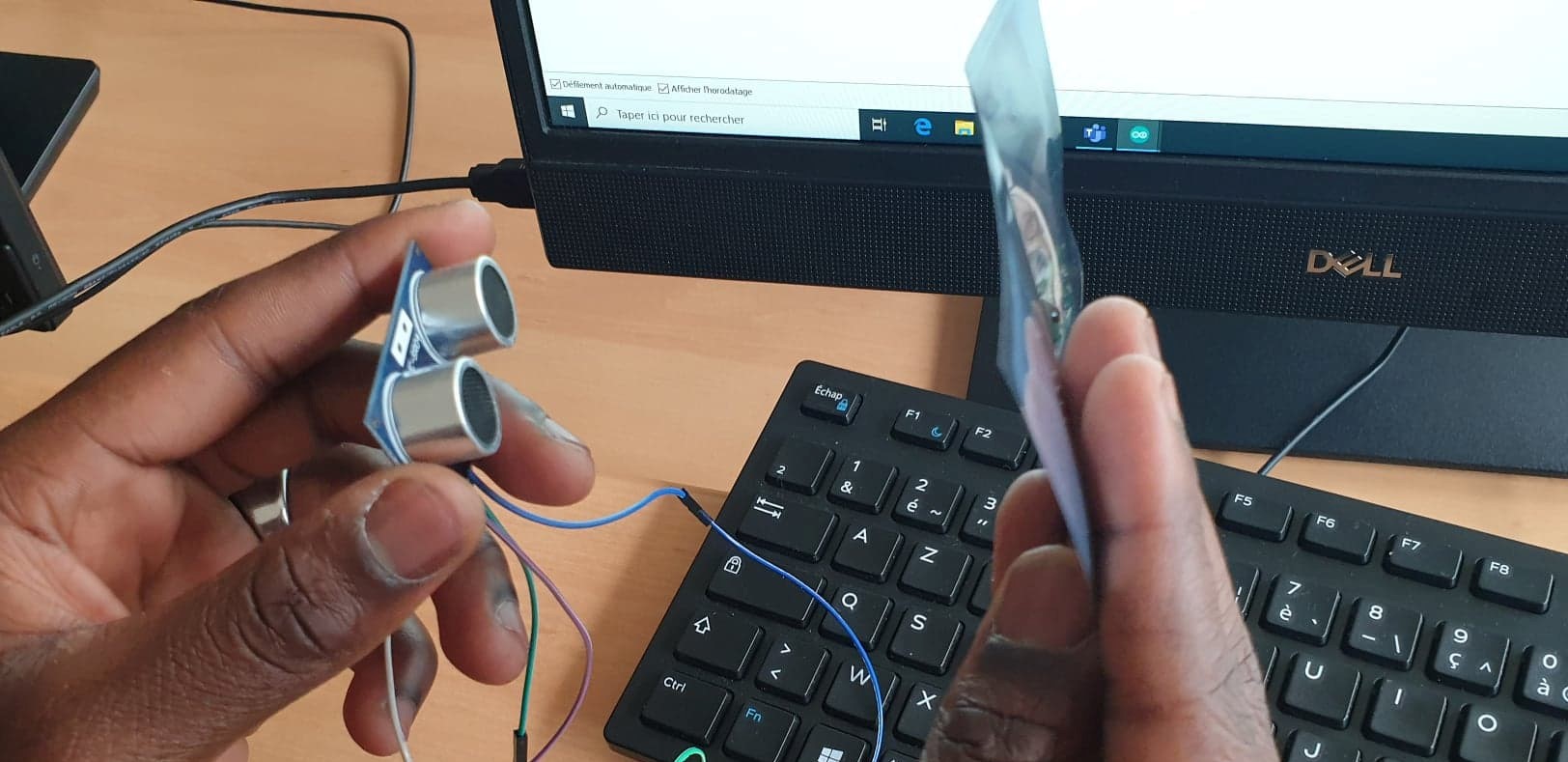

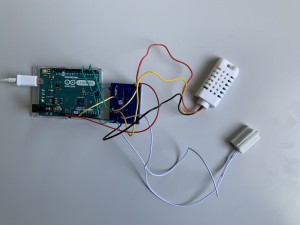

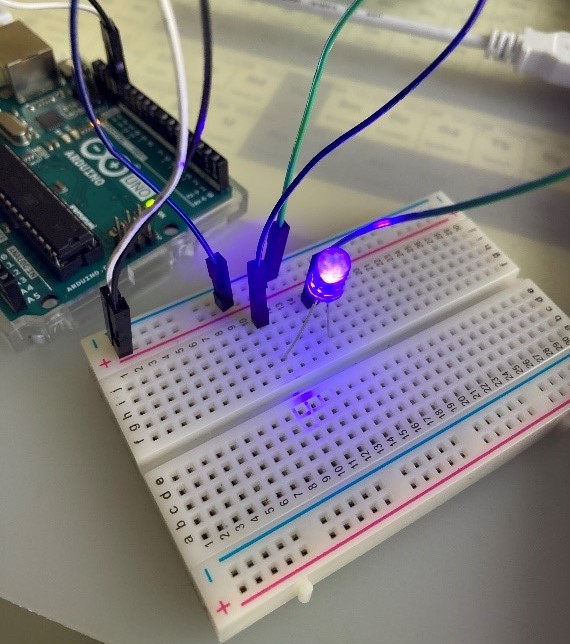

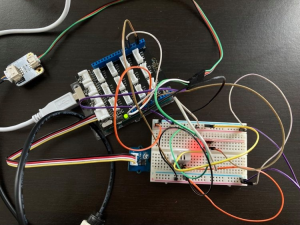

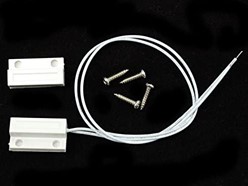

Voici donc une représentation graphique du montage des capteurs sur l’Arduino :

Représentation du montage des capteurs sur l’Arduino

Vous pourrez aussi visualiser le code du programme de notre Arduino via ce lien :

https://create.arduino.cc/editor/amir49/53ccc0f1-98a0-45bf-ab38-cf373de0ea6f/preview

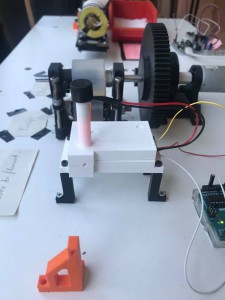

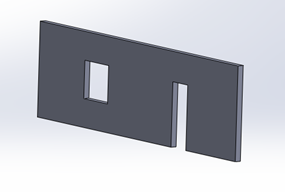

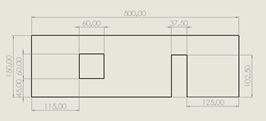

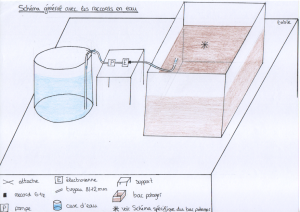

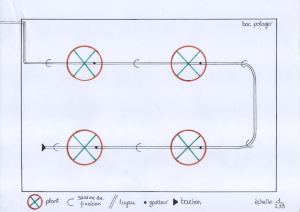

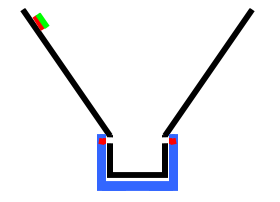

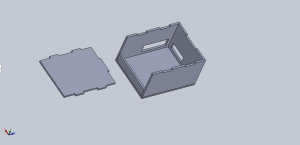

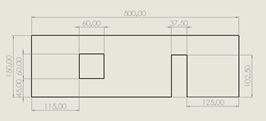

Enfin, pour réaliser notre maquette, la première opération consistait à déterminer les dimensions et l’échelle de cette maquette. Nous avons pris comme référence le fait que nous voulions que notre maquette fasse 50 cm de long. La longueur réelle de notre maison étant de 10 m, notre maquette est donc une reproduction de notre maison à l’échelle 1/20. Nous avons donc poursuivi en convertissant toutes les côtes de notre maison grâce à l’échelle calculée. Ensuite, nous avons préparé des plans de découpe pour chaque pièce composant notre maquette.

Pour assembler ces pièces, nous avons opté pour de la colle à bois ainsi que des équerres pour le toit.

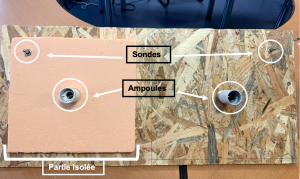

Pour nos ouvertures, nous avons découpé des planches de plexiglas pour les fenêtres et de contre-plaqué pour la porte. Puis, nous les avons fixés aux murs de notre maison à échelle réduite avec des charnières. A l’extérieur, nous avons ajouté des volets coulissants sur rails. Enfin, nous avons fixé les différents capteurs, aux fenêtres et au sol de la maison. Nous avons également fixé la carte Arduino à l’intérieur de la maison et passé un câble afin de relier la carte Arduino à un ordinateur.

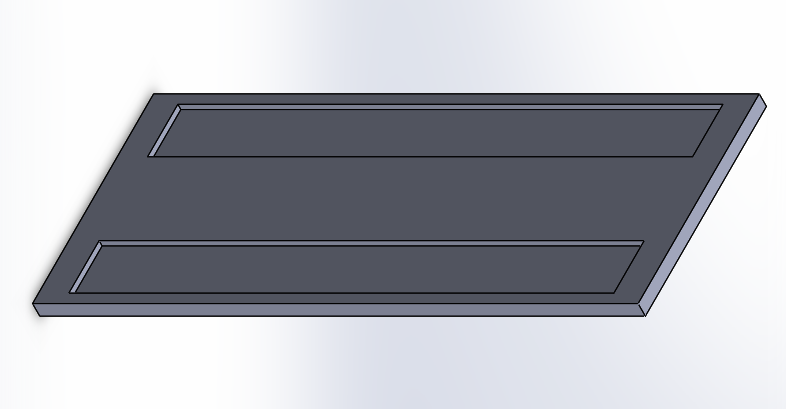

Plan du mur de la façade avant de la maison

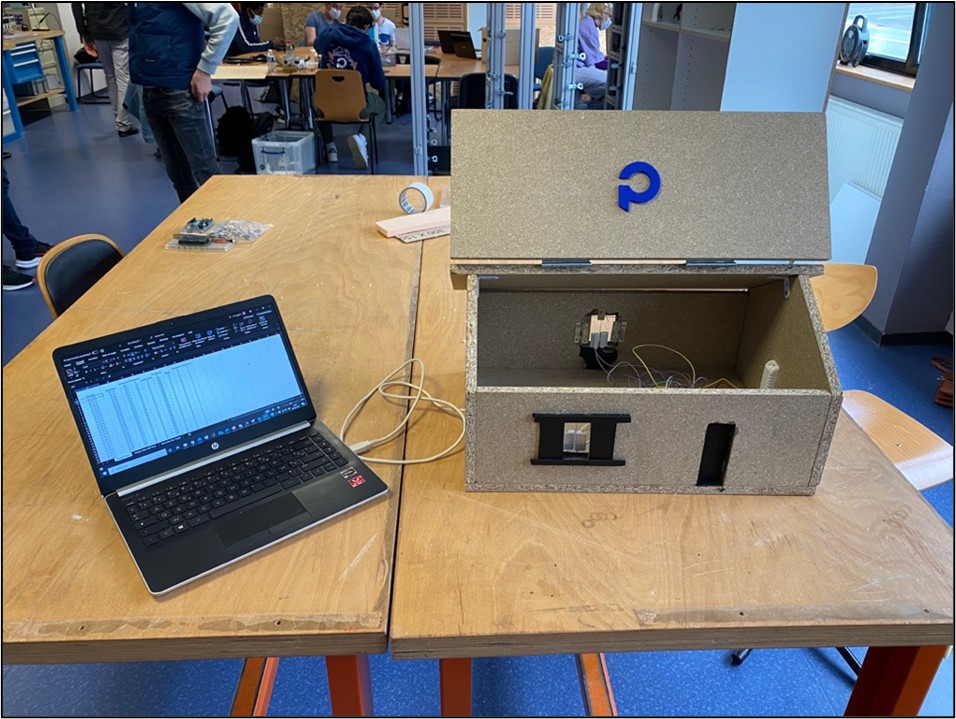

Notre maquette ce présente donc ainsi :

Maquette maison

Problèmes rencontrés :

Lors de la réalisation de la maquette, nous nous sommes rendu compte que certaines formes géométriques dessinées en CAO étaient relativement complexes à réaliser dans la réalité.

Pendant cette opération, nous avons été surpris par la difficulté à réaliser des découpes droites à l’aide de la scie sauteuse.

Par la suite, nous avons été confrontés à un problème plus important. Nous ne savions pas comment réaliser les trous de fenêtres dans les panneaux de contreplaqués.

Pour finir, nous avons dû trouver une solution afin de pouvoir, si souhaité, réduire la luminosité à l’intérieur de la maison. Néanmoins, nous n’avions plus de charnières disponibles. Nous avons donc réfléchi à un autre système de volets amovibles avec le peu de matériaux restants.

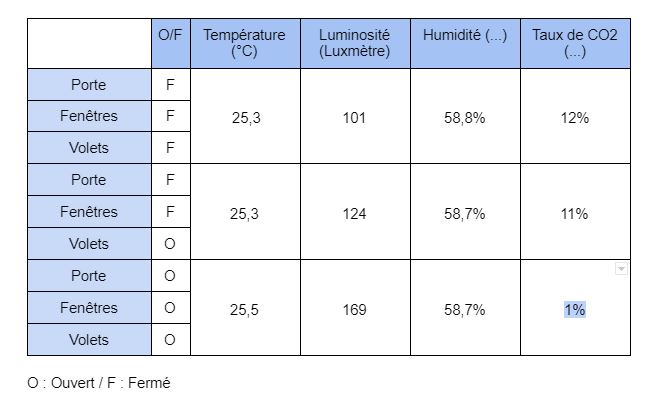

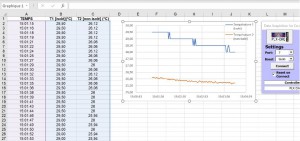

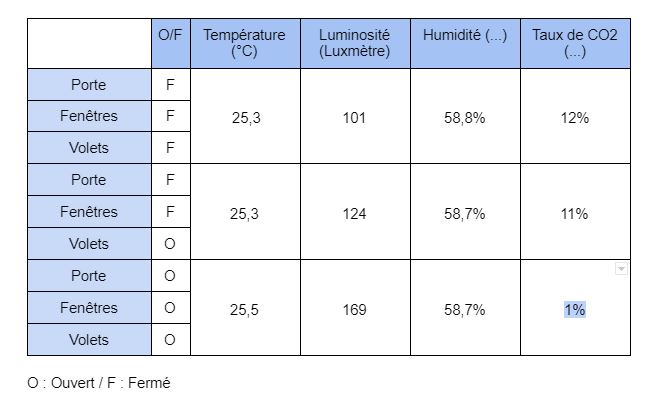

Critique des résultats obtenus :

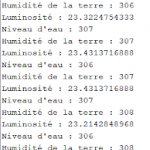

Une fois la maquette finalisée et les capteurs installés, nous avons pris le temps de relever et d’analyser les différentes données transmises par la carte Arduino sur l’ordinateur. De ce fait, nous avons pu observer que les capteurs d’ouverture et de fermeture des fenêtres étaient fonctionnels. En effet, les capteurs transmettent une certaine valeur lorsque les fenêtres étaient fermées et une autre valeur lorsqu’elles étaient ouvertes.

Aussi, lorsque les volets étaient fermés, le capteur de luminosité envoyait une valeur beaucoup plus faible que lorsque les volets étaient ouverts.

Nous avons également obtenu des valeurs cohérentes de la part du capteur de température et d’humidité.

Enfin, dans le but d’analyser le capteur de qualité d’air, nous avons ou non souffler sur ce capteur. Nous avons ainsi remarqué des différences flagrantes au niveau des résultats en fonction des différentes conditions citées ci-dessus.

Tableau résultats

Montage Arduino dans la maquette

Conclusion

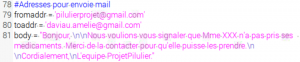

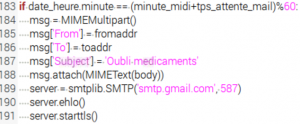

Ce projet fut pour nous très enrichissant. Nous avons pris un réel plaisir à travailler sur notre maison intelligente. Nous avons fait le choix de travailler sur cette maquette car il s’agit d’un projet concret dont la prochaine étape aurait été de l’appliquer dans une réelle pièce. De plus, nous avons été amenés à travailler sur différents aspects. En effet, dans le cadre de ce projet, il y avait de la programmation, de la CAO et la construction finale de la maquette.