Dans le cadre des projets de conception de 2ème année de cycle préparatoire de l’ISTIA, nous avons été invités à travailler sur le changement de la technologie des batteries du kart électrique de l’ISTIA. Le projet s’est conclu par un challenge international à Limoges, rassemblant nombre d’écoles à travers la France mais aussi l’Europe, du 25 au 27 mai 2016.

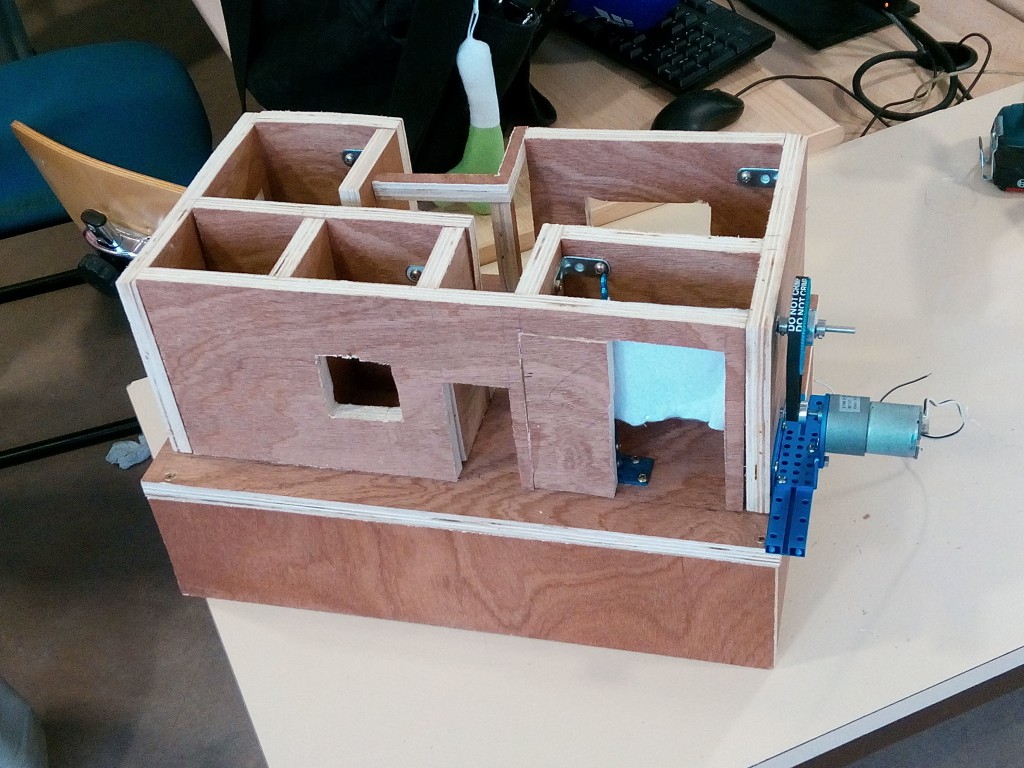

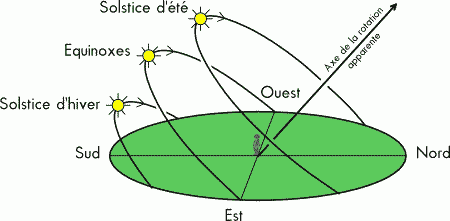

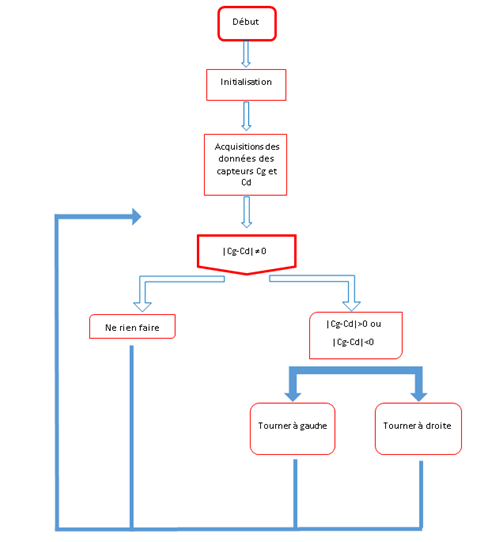

La première étape de notre projet consistait à enlever toutes les installations électriques précédentes pour ensuite repenser la disposition du kart. Par exemple, nous n’avions plus 4 batteries au plomb mais deux batteries au lithium, il fallait donc repenser l’équilibre des masses, le branchement et tout ce qui avait un lien avec la partie électrique. De plus, il a fallu déplacer le bloc moteur, le variateur et l’arrêt d’urgence car leurs places précédentes n’étaient pas disponibles. Une fois ces tâches réalisées, nous avons concentré nos efforts sur le câblage du kart, il fallait pouvoir le recharger à l’arrêt facilement mais aussi pouvoir utiliser l’énergie disponible pendant la course. La démarche la plus simple étant de réaliser un schéma électrique, de le faire vérifier par un enseignant et l’appliquer une fois celui-ci validé. De plus, plusieurs pièces mécaniques étaient à changer : le système de freins qui avait une fuite, les biellettes de direction tordues etc.

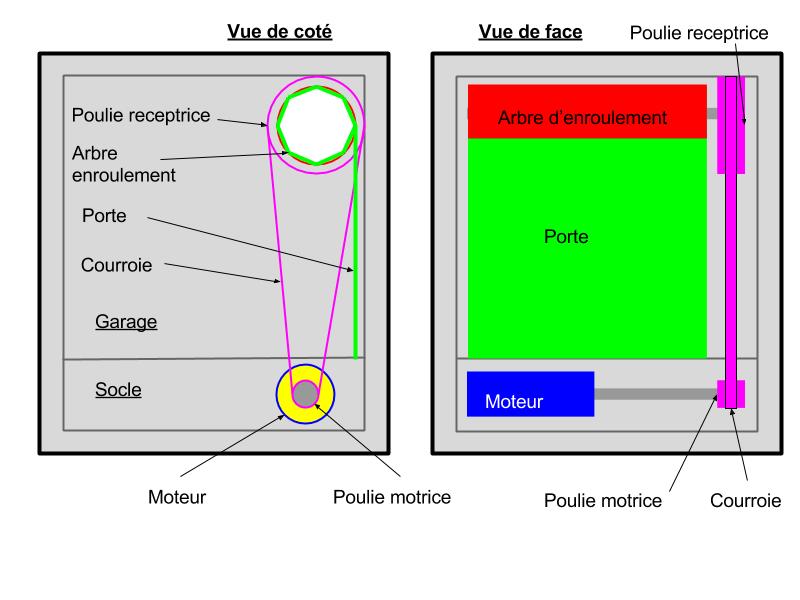

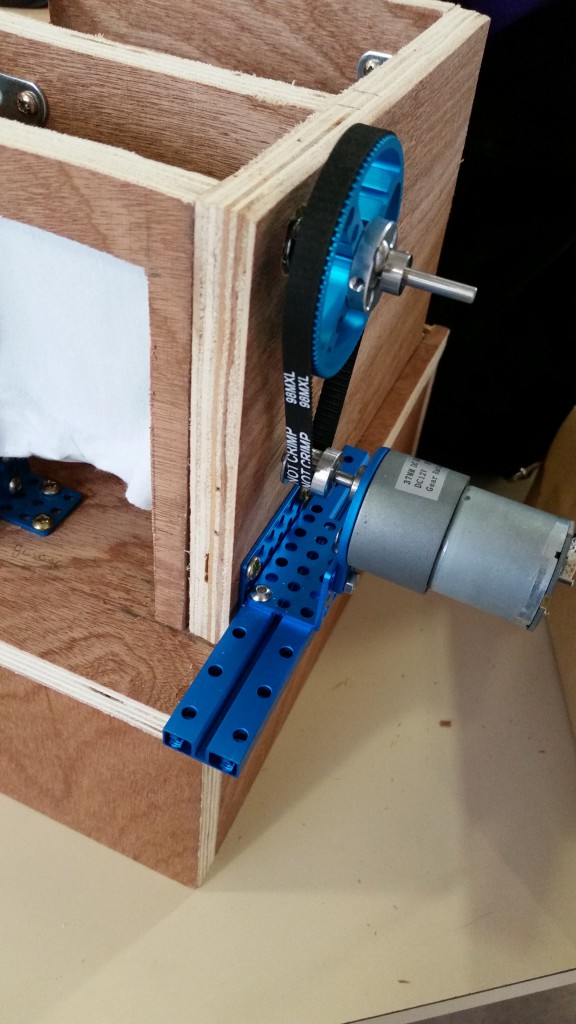

Cependant, si tout était censé fonctionner sur le papier, dans la réalité nous avons rencontré notre lot de problèmes : une courroie pas assez tendue, une batterie capricieuse qui se met en sécurité, un démontage de pneus pour le moins compliqué etc. Nous n’avons pas réussi à résoudre le problème sur la batterie et nous sommes donc partis avec un kart non-roulant, le matin du 25 mai, vers 6h, direction Limoges.

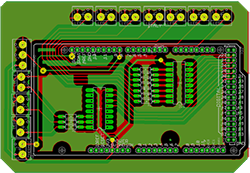

Arrivés vers 10h30, nous déchargeons tout notre matériel et ce n’est que dans l’après midi, que le concepteur des batteries a eu le temps de se pencher sur notre problème pour finalement diagnostiquer une piste du circuit électronique qui a brûlé et n’est donc plus fonctionnelle. Sans tarder, nous cherchons à réparer la piste défectueuse et c’est à ce moment précis que l’esprit challenge montre toutes ses preuves, l’équipe de l’IUT d’Angers nous aide gracieusement en nous prêtant de l’étain et un fer à souder. Néanmoins, ce premier problème réglé, c’en est un autre qui apparaît le lendemain lors des premiers essais, le variateur demande un courant trop grand, il faut le brider.

Un problème en entraînant un autre, c’est cette fois le système de fixation de la jante arrière gauche qui cède et nous nous retrouvons avec deux jantes cassées le jeudi soir et un kart encore à l’arrêt. La soirée n’est pour autant pas si noire que ça, un trophée nous est remis pour le système de tension de notre courroie.

Enfin, notre réactivité et courage à toute épreuve nous permet quand même de prendre part à la dernière course, le vendredi matin, pour participer activement aux 303 tours de pistes effectués en 4h en relais avec les équipes de l’ESEO, de l’IUT de Lyon et de l’IUT d’Angers. Le challenge se termine néanmoins comme il a commencé, à 5 minutes de la fin de notre dernier relais, c’est la vis de serrage du câble d’accélération qui s’en va et la pédale d’accélération n’est donc plus répondante : la boucle est bouclée.

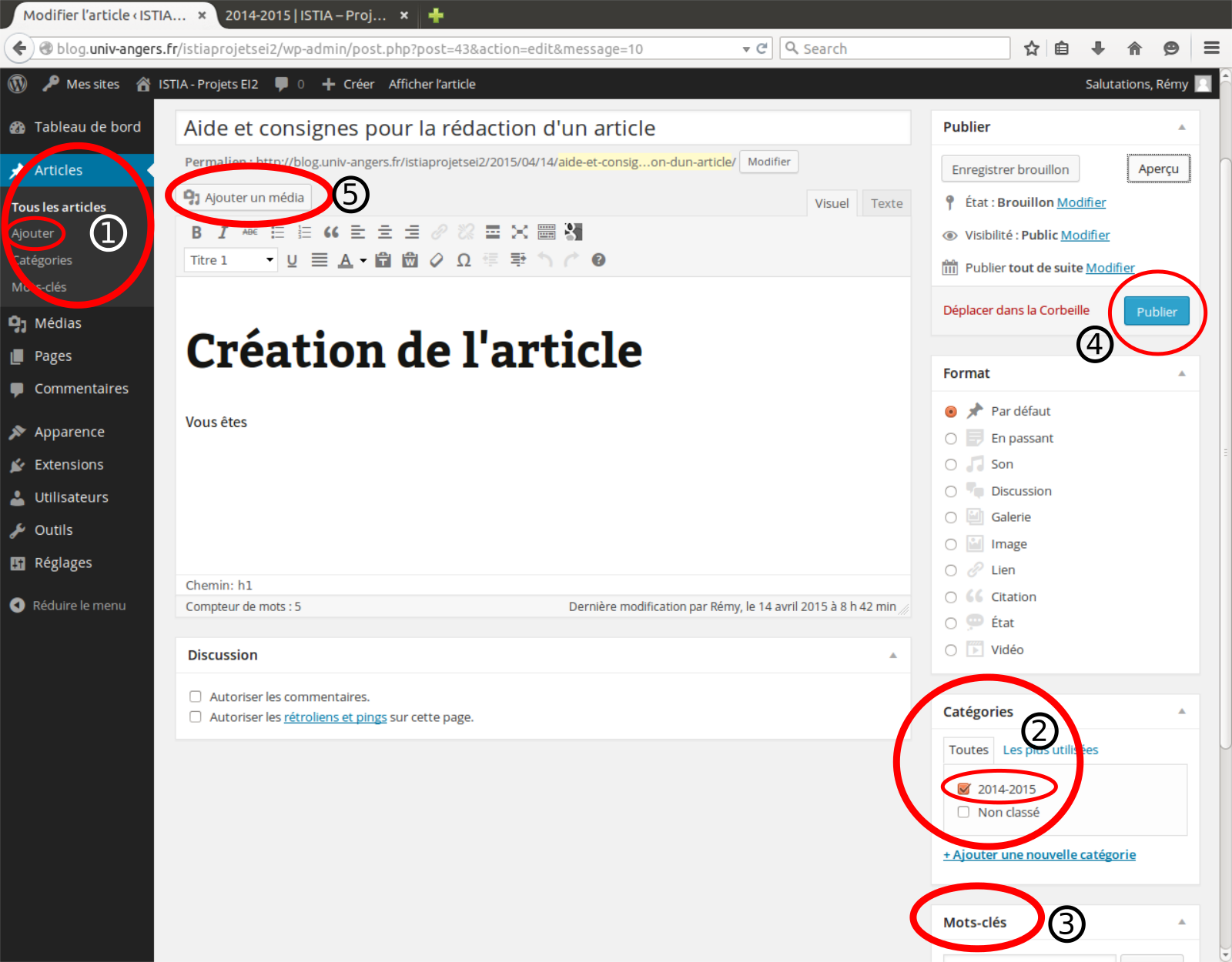

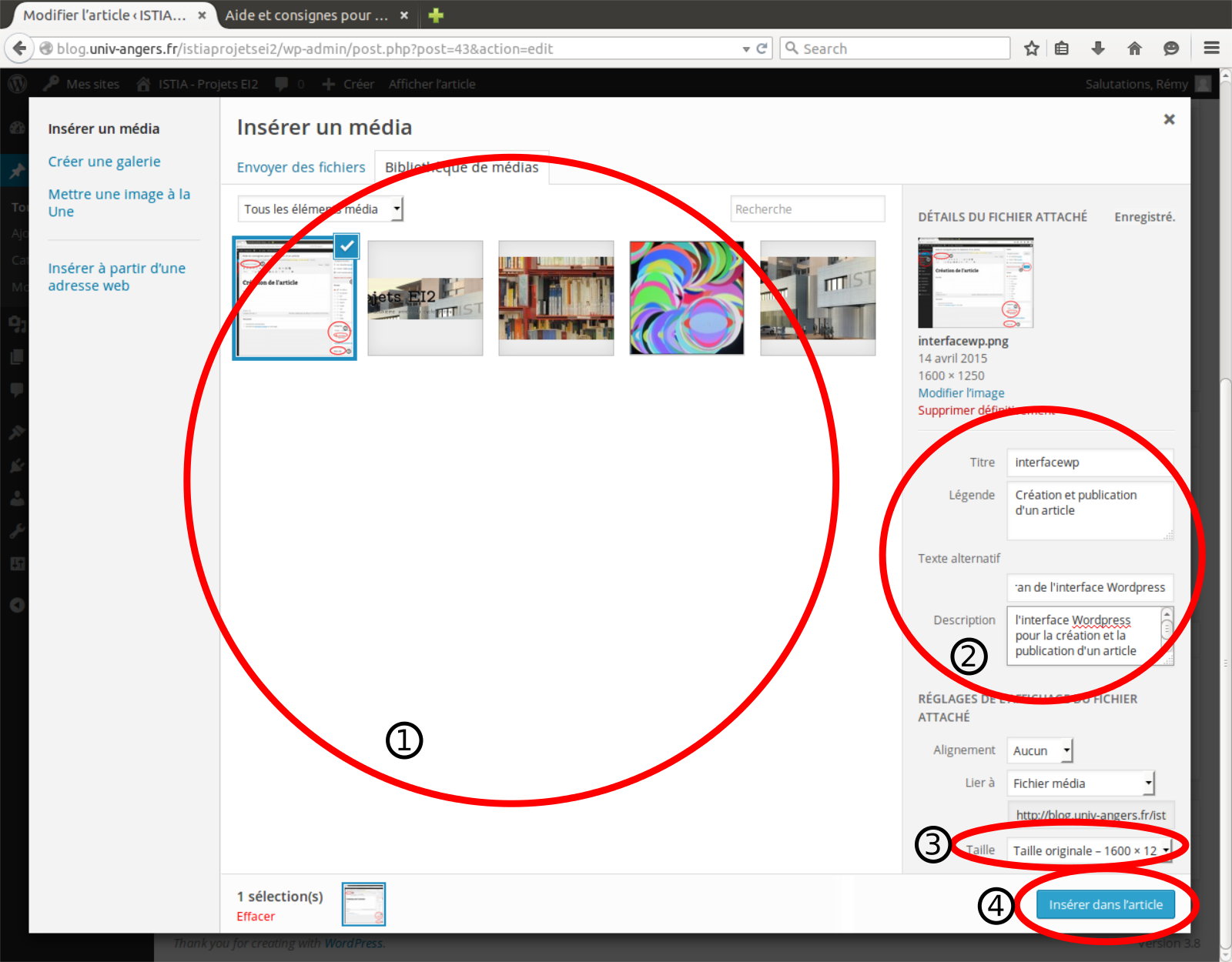

Enfin, afin que notre aventure puisse être suivie par tous les membres de l’école, nous avions, en amont, décidé la création d’une page Facebook et d’un compte Twitter que vous pouvez visiter à l’envie.

Notre aventure enrichissante tant humainement qu’intellectuellement n’aurait pas pu avoir lieu sans le soutien sans faille de M. CLOUPET, pour qui c’était le dernier challenge. Nous sommes fiers d’avoir pu le partager avec lui et nous l’en remercions vivement.

Florent YVON – Eric BRIANCEAU – Thomas BUIDIN – Guillaume MOMOT – Vincent FERRANDI