Bonjour,

Nous sommes Line Bouwens et Simon Coiffard, deux étudiants du cycle préparatoire à Polytech Angers. Lors de notre quatrième semestre, nous avons un projet de conception à réaliser. Nous souhaitons tous les deux intégrer la filière « Bâtiment : Exploitation, Maintenance et Sécurité » l’année prochaine. Il nous paraissait donc évident de choisir un projet dans le sens de notre objectif professionnel.

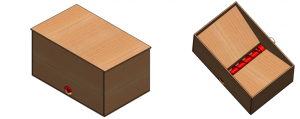

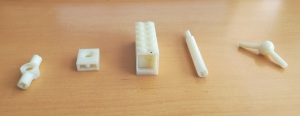

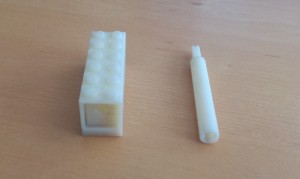

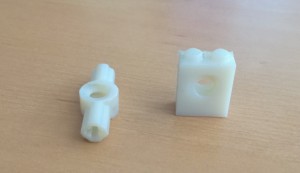

Notre projet va donc consister en une étude de plusieurs problématiques de dimensionnement. Nous allons vérifier la résistance d’éléments de la structure d’un bâtiment vis-à-vis des charges de services qu’il est susceptible de subir durant sa durée de vie, via 2 logiciels, Revit et Robot. Ce sont des logiciels Autodesk déjà installés sur les ordinateurs de l’école. Enfin, dans la mesure du possible, un prototype du bâtiment, à échelle réduite, sera obtenu par impression 3D en utilisant la maquette numérique.

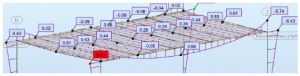

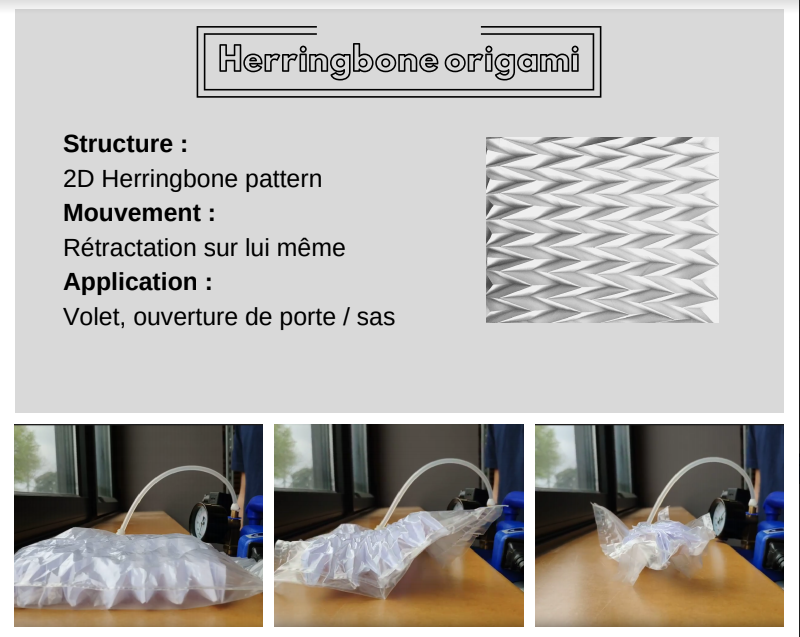

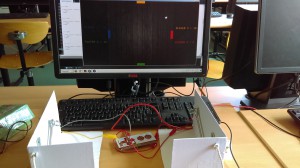

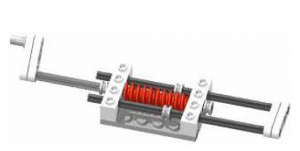

Les premières heures ont été occupées par des didacticiels de prise en main des logiciels. Revit est un logiciel de design de bâtiment. Il nous permet de créer l’architecture désirée. Nous pouvons également appliquer les charges que l’on souhaite étudier. Le logiciel Robot calcule ensuite les effets de ces forces sur la structure et nous affiche les diagrammes sur le bâtiment comme sur la figure ci dessous.

Ainsi, nous pouvons voir les parties soumises aux efforts les plus importants. Nous voyons ici que les forces impliquent une flexion du toit de l’abri. Si la flexion dépasse un certain degré de sécurité, nous devons y remédier en ajoutant des renforts, tels que des poteaux, pour soulager la structure. Ces modifications éventuelles de structure seront faites sur Revit puis prises en compte par Robot.

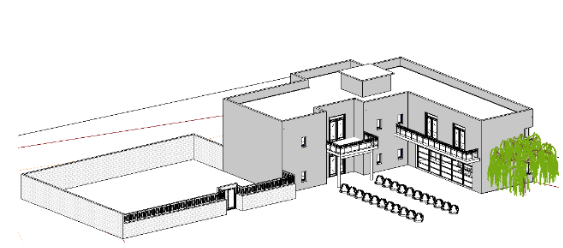

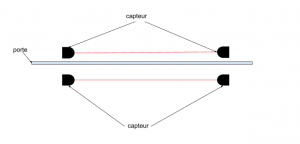

La première partie a été sur des structures simples. Pour la suite du projet, c’est notre professeur encadrant qui nous a donné le fichier du bâtiment final. Une vue d’ensemble est présentée sur la capture d’écran ci-dessous. Il est déjà dimensionné, notre travaille consiste donc à vérifier certains éléments de structure. Suite à la chute d’un balcon dans la ville d’Angers il y a 3 ans et le nombre d’accidents récurrents ayant pour cause des défauts de dimensionnement de la structure, nous avons décidé de s’intéresser à cette partie là en particulier.

Nous avons vérifié, pour des formes de section des poteaux rondes et carrées ainsi que pour plusieurs liaisons au balcon, la résistance des poteaux au flambement, ou flambage, c’est à dire sa tendance à se déformer dans le sens perpendiculaire à la compression qu’il subit. Lors de tous nos calculs, nous obtenons une résistance très suffisante. Nous avons calculé le diamètre minimal des poteaux, qui est largement inférieur à celui alors sur le modèle Revit.

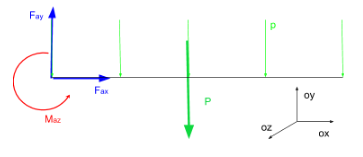

Le projet nous a ensuite amené à calculer la flèche du balcon, c’est à dire les efforts tranchants et moments interieurs du balcon, selon la position de la section étudiée par rapport au mur du bâtiment soutenant le balcon.

Pour finir, nous avons décidé d’ajouter sur le modèle Revit, du ferraillage dans le balcon et la dalle du premier étage. Nous avons donc fait les calculs. Cela consiste à déterminer leur taille mais aussi la densité, c’est à dire la répartition des armatures en métal.

Après avoir étudié ce bâtiment et sa structure, nous pouvons conclure qu’il est possible de le construire en toute sécurité.

Même si nous n’avons pas pu finaliser ce projet en imprimant la structure en 3D, cela nous a permis de découvrir de nouveaux logiciels qui nous seront utiles dans la suite de nos études ainsi que dans notre vie professionnelle. On a également pu étendre nos connaissances sur le domaine du bâtiment et comprendre pourquoi, malheureusement, des accidents peuvent arriver malgré les coefficients de sécurité pris en compte par les bureaux d’études.

Si le projet était à refaire, je demanderai au professeur de nous donner un bâtiment mal dimensionné afin de réfléchir par nous même aux différentes solutions que l’on pourrait apporter. Cela serait plus captivant et permettrait de mettre en avant notre créativité.

Nous remercions donc Hassen Riahi, professeur encadrant qui nous a proposé ce sujet, puis guidé et qui a répondu à nos questions.

Merci également à l’ensemble de l’équipe enseignante qui à rendu ces projets possibles.

Et finalement, merci à vous de nous avoir permis de partager nos découvertes et apprentissages avec vous;

Line Bouwens et Simon Coiffard, étudiants en EI2 (2018-2019)