Plutôt que jeter les impressions 3D, mieux vaut les recycler !

Bonjour à tous !

Nous sommes un groupe de trois étudiants composé de Cassilla Yen-Pon, Youen Le Guidec et Aras Chaigne. On s’intéresse tous les trois de près ou de loin à la mécanique et pour deux d’entre nous, nous souhaitons nous orienter l’année prochaine dans ce domaine. Ce projet nous a donc tout naturellement intéressés.

D’accord, mais quel est notre projet ?

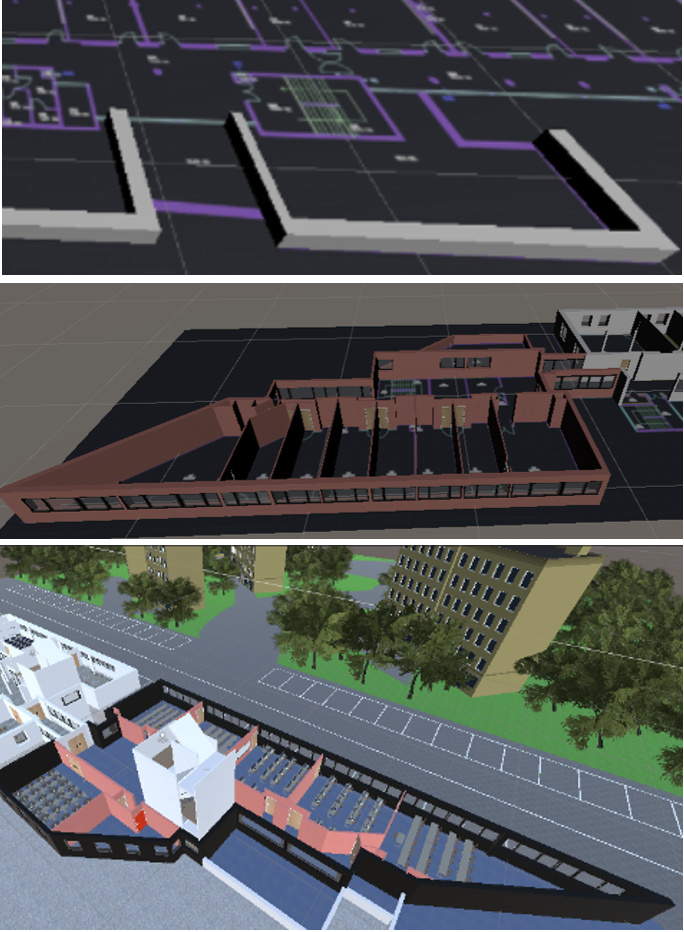

Notre projet est le broyeur de matériau d’impression 3D. En résumé, nous devions réaliser un manuel de montage du broyeur, et réfléchir à la sécurité de l’utilisateur du broyeur.

A quoi sert notre projet ?

Lorsque l’on réalise des impressions 3D au Fablab, on crée beaucoup de chutes de plastiques. Au lieu de les jeter, on pourrait les recycler.

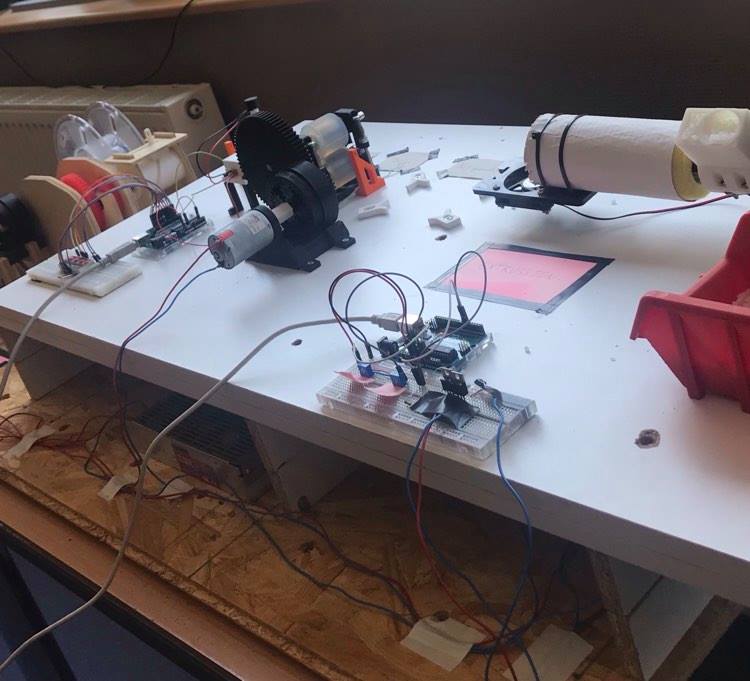

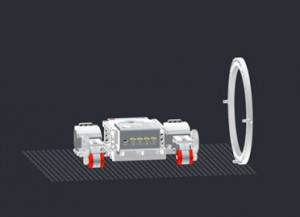

C’est exactement là qu’intervient notre projet. En effet, ce plastique sera broyé, et nourrira l’extrudeuse (qui est un projet mené par un autre groupe) qui crée des bobines de plastiques réutilisables pour l’imprimante 3D. Le broyeur final fonctionnera à l’aide d’un moteur, mais étant donné que nous avons rencontré plusieurs problèmes avec le moteur, nous n’avons pas pu faire fonctionner le broyeur avec.

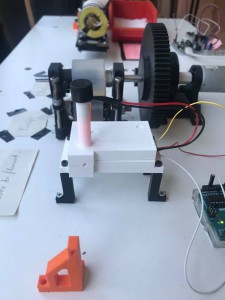

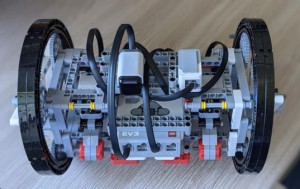

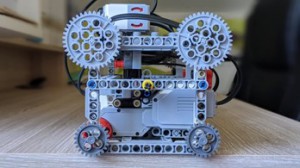

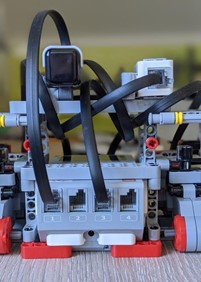

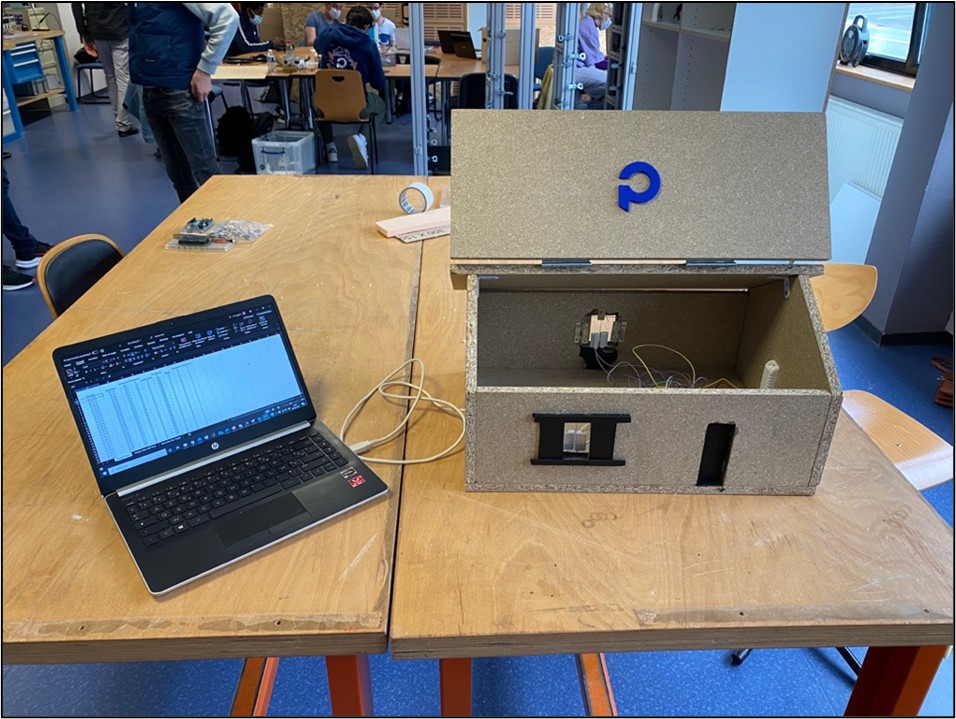

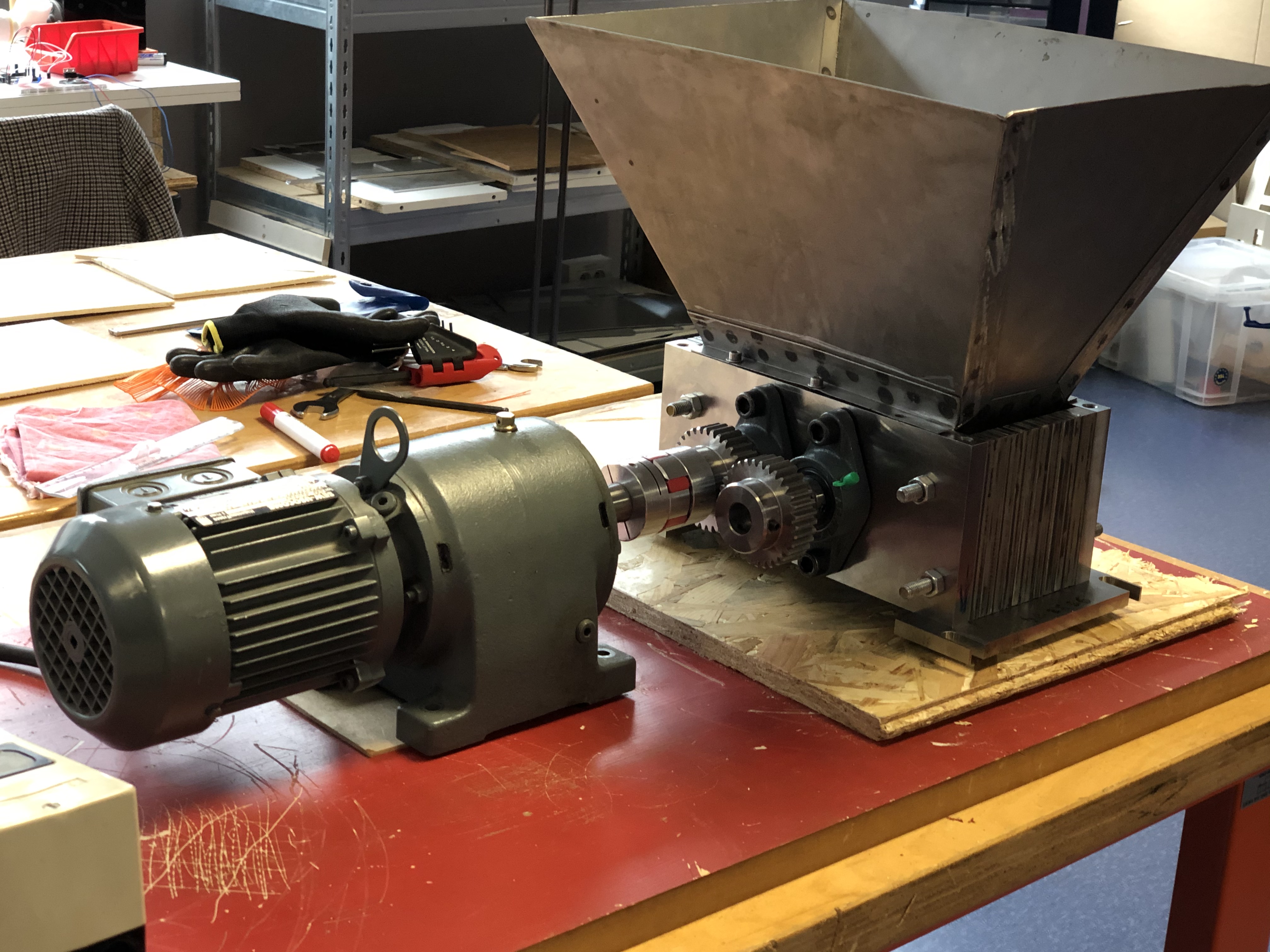

Voici une photo de notre broyeur monté entièrement:

Objectifs du projet

Notre projet était globalement divisé en deux parties:

Voici notre manuel de montage:

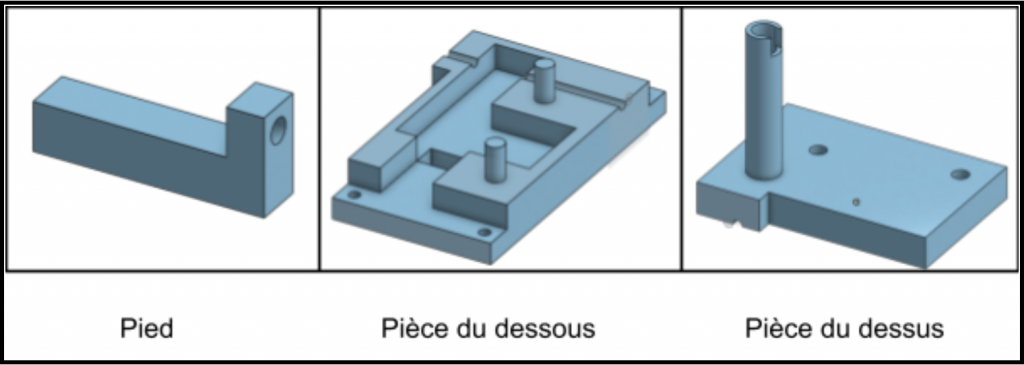

La réception des pièces

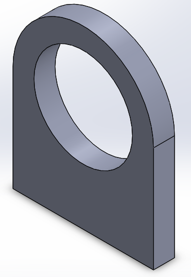

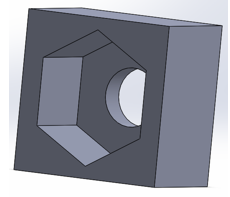

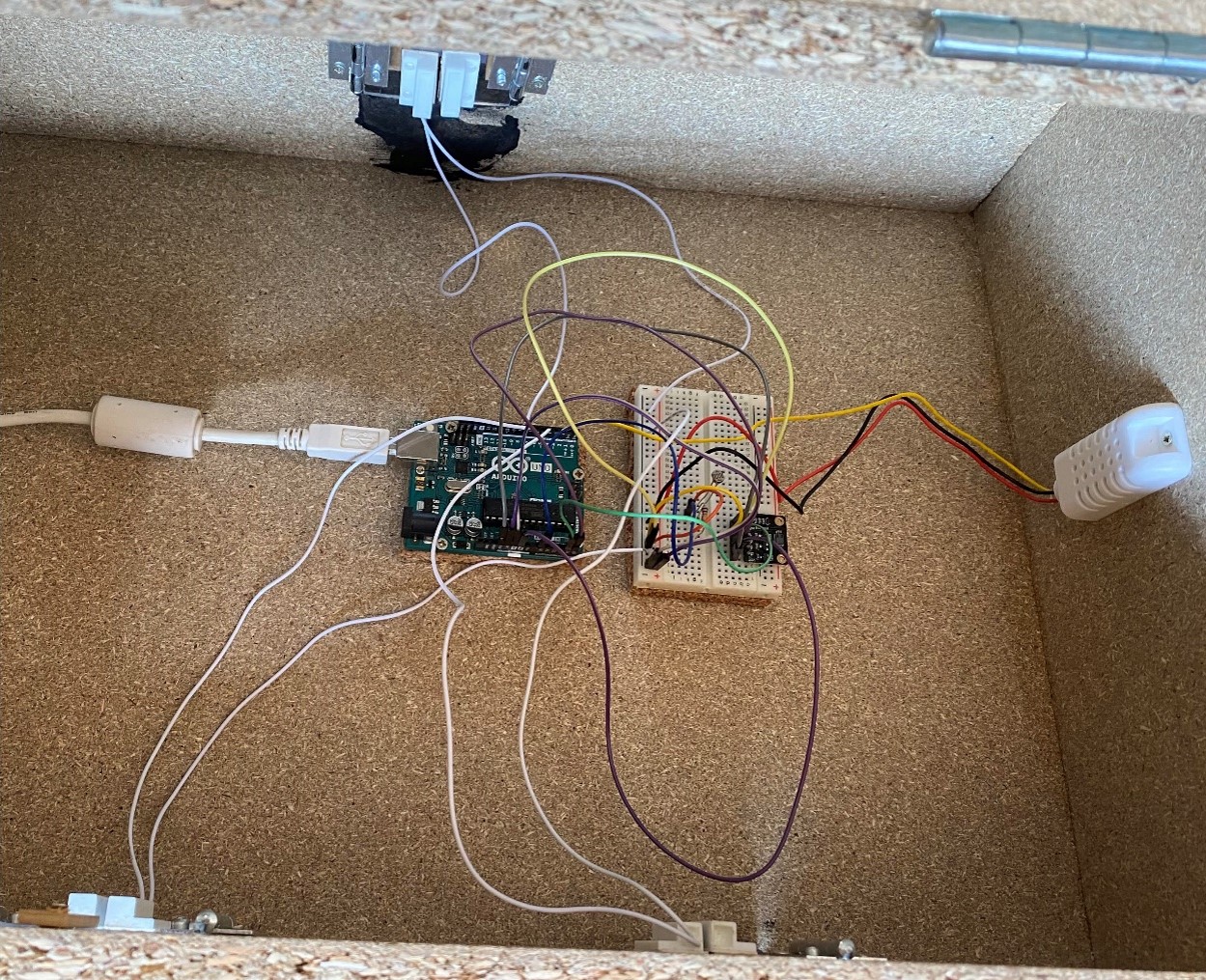

Au départ, nous avons reçu le broyeur en pièces détachées, chacune des pièces est présentée sur la photo ci-dessous.

Comment s’est passé l’assemblage du broyeur ?

Lors des premières séances de projet, nous avons eu des difficultés à assembler le broyeur, car certaines pièces étaient mal percées, ou bien la conception d’autres pièces était approximative. Par exemple, nous avons été obligés de repercer deux pièces nous-mêmes car les perçages n’étaient pas au bon endroit.

Nous avons rencontré de nombreux problèmes que l’on a réussi à solutionner. Par exemple lors des premières séances, nous nous sommes rendu compte que le broyeur présentait un jeu de quelques millimètres mais extrêmement dangereux, puisque lorsque le moteur sera activé les lames du broyeur pourraient s’entrechoquer. Cela causerait de gros dégâts. Nous avons pu corriger cela à l’aide de paliers qui manquaient.

Voici une vidéo du fonctionnement du broyeur à la main:

Et la partie sécurité ?

La sécurité est primordiale sur une machine aussi dangereuse qu’un broyeur comme celui-ci.

Le souci est que l’on ne pouvait pas anticiper chaque problème étant donné que nous n’avions pas le moteur. Nous avons donc réalisé quelques recherches sur un projet nommé « Precious Plastic », dont est inspiré notre broyeur: https://youtu.be/Os7dREQ00l4?t=23

Voici les systèmes de sécurité que nous avons imaginé :

-

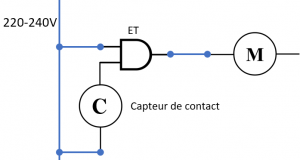

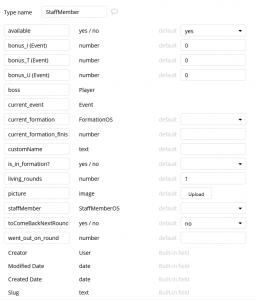

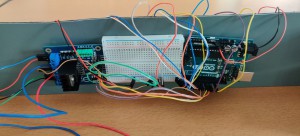

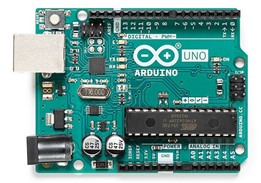

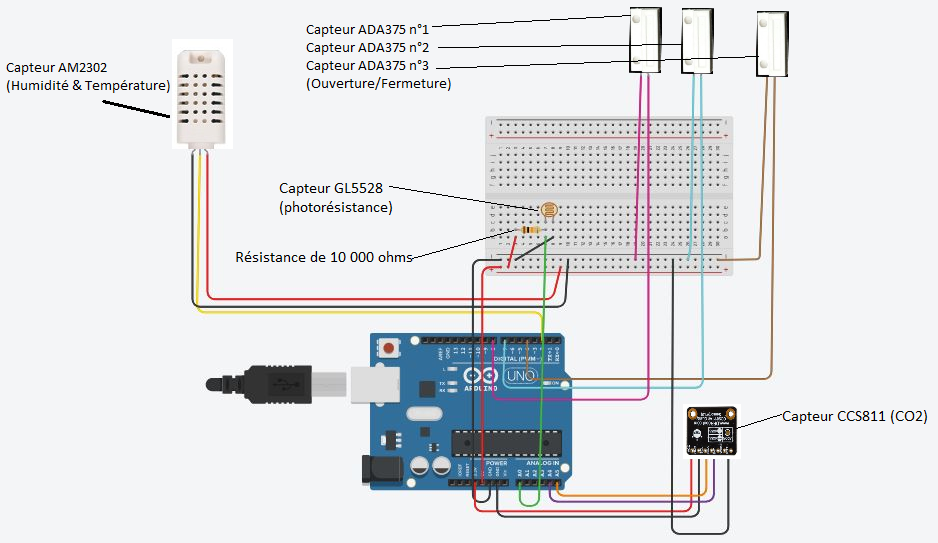

Un capot de protection en plexiglass sur la trémie: quand le capot est fermé, un capteur fin de course détecte si le capot est bien fermé avant de faire en marche le moteur. Si le capot est ouvert, le capteur le détecte est coupe l’alimentation du moteur.

Voici une vidéo du fonctionnement du capteur avec le capot: https://www.youtube.com/watch?v=pw5Ac8non2I

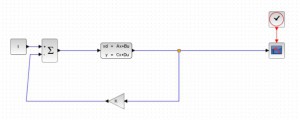

…ainsi qu’un schéma électrique simple avec le capteur: - Un bouton d’arrêt d’urgence qui coupe le circuit en cas de problème.

-

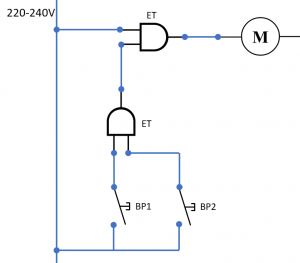

Un système d’allumage du moteur à deux boutons qui permet à ce que les mains de l’utilisateur soient occupées sur les boutons et non dans le broyeur.

Voici le schéma de ce système: -

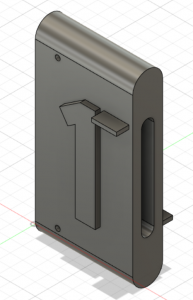

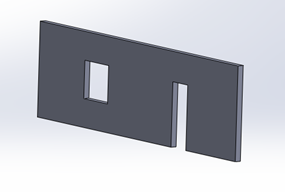

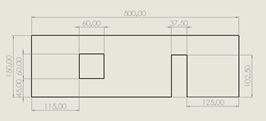

Un carter de protection recouvrant les deux engrenages.

Comme on le voit ci-dessus, les engrenages sont dangereux en rotation étant donné qu’ils sont à l’extérieur.

- Il faudrait dans l’idéal installer des signalisations visuelles comme des LEDs vertes pour indiquer que le broyeur est neutralisé et libre d’accè

Les différents types de plastique

Nous avons également pensé à ajouter un variateur pour contrôler la vitesse de rotation du moteur, selon le type de plastique qu’on est amené à broyer la vitesse du moteur peut jouer un grand rôle.

Le variateur permettrait également de diminuer les projections et rebonds des pièces de plastique au début du processus de broyage.

Un dernier mot ?

Pour conclure, ce projet nous apporté à tous les trois de nombreuses choses. Premièrement, c’est une façon différente de travailler des cours classiques. Nous travaillons en autonomie et il y a bien plus de pratique.

Ensuite nous avons pu mettre en pratique nos cours de mécanique, ce qui est satisfaisant.

Les nombreux problèmes rencontrés ont augmenté nos facultés à nous adapter et à trouver des solutions, et surtout à travailler en équipe.

Merci beaucoup à M. Lopes, M. Saintis et M. Ibrahim pour leur aide au cours des différentes séances

Voici notre rapport de projet: