Le moteur Stirling, quelles utilités ?

Le moteur Stirling permet d’obtenir de l’énergie mécanique à partir de la récupération de chaleur. De ce fait, il est très utile car il permet d’obtenir un travail à partir d’énergie abondante comme celle du soleil. Ce type de moteur est utilisé dans plein de domaines différents comme par exemple :

– Le domaine militaire : le sous-marin suédois est équipé d’un moteur Stirling pour sa production en électricité.

– Des applications solaires : un moteur Stirling est combiné à une parabole solaire réfléchissante pour produire de l’électricité.

– Le domaine spatial : certains satellites de la NASA se procurent de l’énergie grâce à un moteur Stirling.

LE PROJET

L’objectif de notre projet est de concevoir et de réaliser une maquette fonctionnelle d’un moteur Stirling. Mais avant d’expliquer les moyens que nous avons mis en œuvre pour accomplir notre objectif, il faut comprendre comment fonctionne concrètement un moteur Stirling.

Le fonctionnement

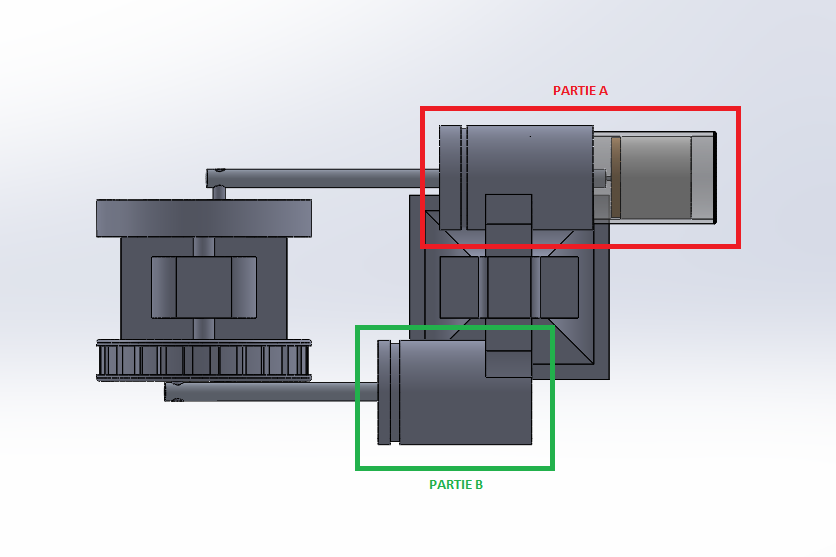

La base d’un moteur Stirling est la thermodynamique : son fonctionnement est basé sur un échange d’air entre 2 parties, que nous nommerons A et B. Chacune de ses deux parties se doit d’être étanche. De plus, elles peuvent communiquer ensemble. Chaque partie contient un piston, relié grâce à une bielle à une roue. Les deux roues A et B sont reliées entre elles pour transmettre le même mouvement. Le piston A (appelé “déplaceur”) n’est pas étanche, contrairement au piston de la partie B.

Tout d’abord, nous réchauffons le tube en verre de la partie A. Cela aura pour effet d’augmenter la pression dans le tube, et donc de repousser le déplaceur. En appliquant une rotation de la roue A, l’air chaud de cette partie sera comprimé, et donc envoyé dans la partie B. Ce changement de température va repousser le piston B, et grâce à son inertie, le piston va comprimer à nouveau cet air, qui retournera dans la partie A.

Ce transfert d’air entre les parties va créer une rotation au niveau des roues. Ce mouvement mécanique peut être récupéré et transformé par exemple en électricité par un alternateur.

Tant qu’il y a une différence de température conséquente entre la partie A (chaude) et la partie B (froide), le moteur Stirling fonctionnera sans intervention sur une quelconque roue (à part pour lancer le mouvement au départ).

Le grand avantage de ce moteur réside également dans le fait qu’il peut être réversible : à partir d’un mouvement mécanique, il peut nous permettre de produire de la chaleur.

Un défi

Nous avons également relevé le défi de faire un projet technique complexe, de part ses concepts thermodynamique et mécanique, avec quand c’est possible, des objets de récupérations, en ne s’autorisant que l’impression 3D et l’achat de matière première pour rester dans un budget restreint.

Un moteur Stirling étant effectivement un objet complexe, il a fallu commencer par une longue étape de réflexion concernant notre choix sur la modélisation à adopter mais également sur les matériaux à utiliser.

En effet, il existe plusieurs types de moteur Stirling, et certains sont plus faciles à concevoir mais beaucoup plus difficiles à réaliser. De plus, les matériaux sont non seulement soumis à une source de chaleur et à des forces de frottements continues mais ils devront également résister à toutes les méthodes d’usinage pour assembler les pièces entre elles. Tout cela, en utilisant au maximum des pièces de récupération.

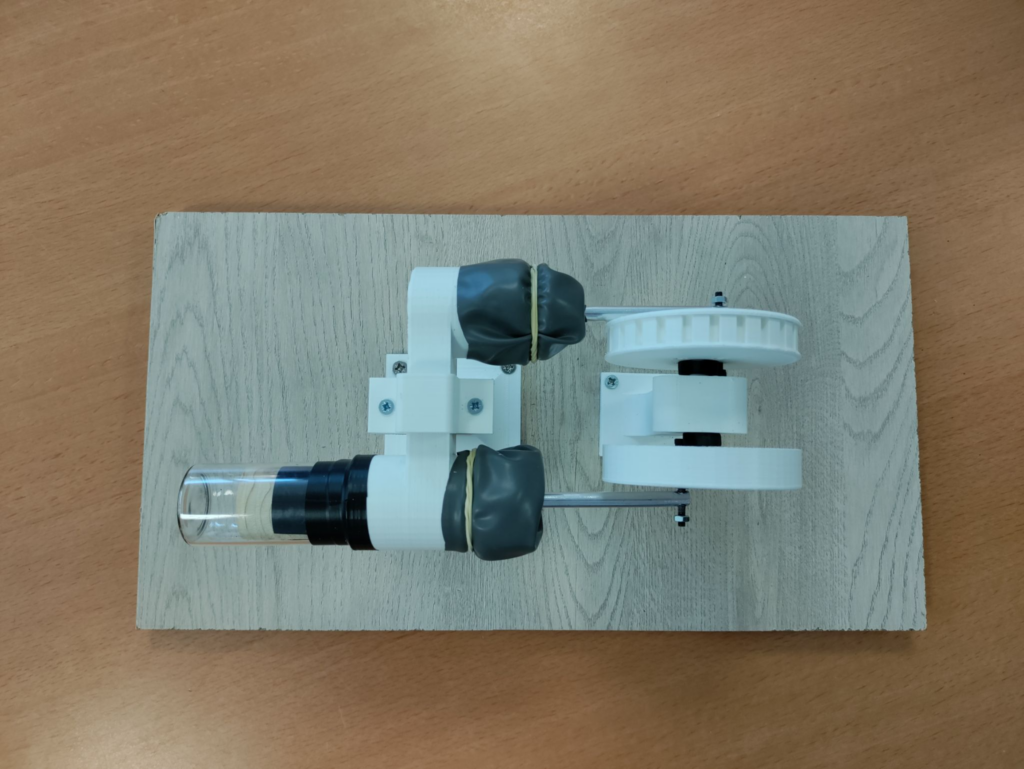

Par exemple, nous avons dans un premier temps essayé de faire un moteur Stirling bêta, qui n’est pas sorti de l’étape de la modélisation car il était trop difficile à réaliser. Nous avons donc opté pour un moteur Stirling gamma. Pour les matériaux, nous avons choisi de l’aluminium pour les bielles, du bois pour les pistons, du verre pour le tube et du PLA pour les supports.

Après avoir fait ces choix et fait la modélisation CAO sur SolidWorks de chacune des parties du moteur, nous les avons assemblées et avons réfléchi aux méthodes d’usinage à utiliser pour les assembler réellement. A ce moment également, nous nous sommes rendu compte que certains matériaux n’étaient pas une option considérant notre expérience dans le domaine et les outils à notre disposition (comme par exemple l’acier ou le verre).

La construction

Nous avons donc commencé à créer notre deuxième modélisation. La première étape, la plus complexe, était sans aucun doute la création des pistons. En effet, il fallait pour cela couper des planches de bois de sapins, pour ensuite les passer à la fraiseuse pour faire la tête des pistons.

Par la suite, il a fallu pour faire les bielles couper un tube d’aluminium, aplanir une extrémité, percer des deux côtés et enfin assembler à l’aide d’un axe la partie aplanie du tube avec la tête du piston. La deuxième étape fut d’assembler chacune des parties, en attachant les supports de chaque tube à une planche de bois, fixer nos roues ensembles qui elles-mêmes sont liées aux pistons. Ces mêmes pistons doivent être en capacité de coulisser aux travers des tubes en verre et en PLA. C’est donc un mécanisme complexe qui demande beaucoup de précision. Ainsi commence la troisième étape de la construction : l’optimisation. En effet, avec toutes ses liaisons, de nombreux frottements sont apparus, empêchant la rotation de s’effectuer normalement. Nous sommes donc passé par une nouvelle étape de réflexion afin de trouver des éléments permettant de stabiliser les roues afin de réduire les déplacements inutiles. Une idée par exemple a été de rajouter des entretoises, ou encore de changer les attaches bielle-roue permettant une meilleure rotation et aussi d’empêcher les pistons de se désaxer.

Conclusion

Nous voyons plusieurs axes d’améliorations : ajout d’un circuit de refroidissement, de roulements à billes, de ressorts pour augmenter le travail du piston, ou encore diminuer la taille de l’échangeur d’air (la pièce qui relie la partie A et la partie B).

Malheureusement, malgré nos efforts, notre moteur Stirling n’est pas fonctionnel. Cependant, il est important de noter que la partie mécanique marche très bien, seule la partie thermodynamique pose problème. Il pourrait donc être intéressant de reprendre notre travail afin d’approfondir nos connaissances liées au moteur Stirling pour comprendre son aspect thermodynamique. Cela pourrait également être une bonne base si l’on veut essayer d’améliorer le travail du moteur, car nous pensons être proche d’un résultat positif.

Romain Bourlier, Kerwan Dupéron et Aymeric Cosson