Nous avons été 3 à travailler sur ce projet : Manal EL AZHAR, Guillaume ROUZES & Aristide HUET.

Notre projet était de concevoir 2 goodies Polytech par personne. Il était très intéressant car cette année l’école est passée de ISTIA à Polytech Angers. Nous avons été accompagnés par deux professeurs : Mme. Cécile GREMY-GROS et M. Pascal CRUBLEAU. Avant de débuter nos conceptions, nous avons effectuer un benchmark ainsi que la formalisation de l’identité de l’école.

Le Benchmark

Les benchmarks sont souvent utilisés pour faire une étude comparative sur le marché. En l’occurrence, nous avions fait un benchmark pour comparer les différents goodies déjà existants dans les autres écoles Polytech par exemple ou même sur un autre continent, comme par exemple avec Harvard aux Etats-Unis.

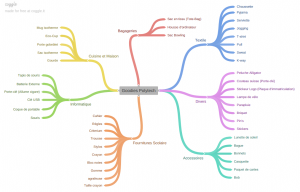

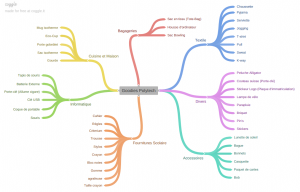

Nous avions regroupés nos découvertes ainsi que nos idées dans le format d’une mind map (cf. fig. 1).

figure 1 : Mind map des goodies existants dans le monde

Grâce à nos recherches, nous avions pu conclure que les goodies d’une manière générale étaient très bénéfique pour une entreprise/école pour en diffuser l’image.

L’identité de l’école

Pour formaliser l’identité de l’école, nous avions décidés de réaliser un sondage sur l’outil Google Forms pour permettre aux étudiants et aux membres du personnel de nous donner leur avis sur l’identité et sur les goodies en général. A ce sondage nous avons eu 214 réponses, d’étudiants et du personnels. A partir de ces résultats, nous en avons conclut que Polytech Angers est une école dynamique avec beaucoup d’événements organisés tout au long de l’année. C’est aussi une école à échelle humaine avec un nombre modéré d’étudiants, ce qui permet une certaine proximité avec les professeurs. C’est également une école internationale comme nous le montre l’instauration de la semaine internationale avec des intervenants venant de différents pays européens, Lituanie, Portugal, Irlande, Allemagne…

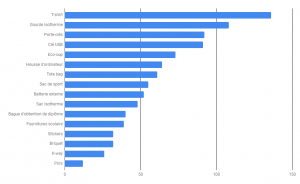

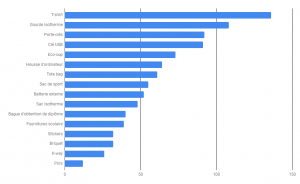

Sur le sondage, nous avions proposer une liste de 16 goodies que nous trouvions intéressant à concevoir et prototyper, les étudiants et le membre du personnel avaient la possibilité de choisir 6 goodies parmi les 16. Nous avions donc une idée des goodies que les gens préfères, avec en tête le T-shirt, la gourde et le port-clés. (cf. fig. 2)

figure 2 : Diagramme bâton des goodies les plus demandés

Suite à ce sondage, nous avions tous les trois choisi 2 goodies chacun dans la liste :

- Manal : La gourde & le tote bag

- Guillaume : Le T-Shirt & le mug

- Aristide : La bague d’obtention de diplôme & le porte-clés décapsuleur

Présentation des goodies sélectionnés

- Guillaume

Pour le mug, je voulais un objet à l’image de l’école et de la ville d’Angers. Pour représenter l’école le logo suffit. Pour représenter la ville, la skyline d’Angers fait tout le tour du mug, avec des monuments importants de la ville, le théâtre, la cathédrale par exemple. La couleur bleu marine du mug rappel le réseau Polytech avec ses 13 000 étudiants.

figure 3 : Aperçu du mug Polytech

Concernant le T-shirt. De part notre Benchmark nous avons remarqué que différentes Universités américaines utilisées le modèle du T-shirt baseball. J’ai donc décidé d’en prendre inspiration. En utilisant une fois de plus couleur bleu marine représentant le réseau Polytech et qui se marie bien avec le logo de l’école. Pour le prototype du T-shirt j’ai acheté sur internet le modèle puis j’ai fait floquer le T-shirt dans une boutique Angevine. Le résultat est à la hauteur des espérances et de bonne qualité.

figure 4 : Aperçu du T-shirt Polytech

- Aristide

J’ai choisi la bague d’obtention de diplôme et le porte-clés décapsuleur car je les trouvais très intéressant au niveau de la conception ainsi que pour l’aspect créatif.

La bague d’obtention de diplôme est un bijou communément distribué au Etats-Unis lors de l’obtention de diplôme des étudiants. C’est une bonne manière de se remémorer les études et en garder un bon souvenir. On peut également s’en servir pour savoir ou est-ce que un ancien étudiant a étudié.

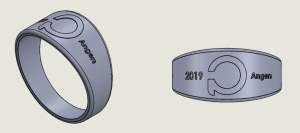

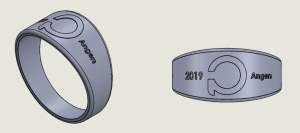

Pour la modéliser, j’ai utilisé un logiciel qui se nomme Solidwork’s. C’est un logiciel souvent utilisé dans le milieu industriel pour concevoir des pièces avec des dimensions exacts et ensuite les usiner.

J’ai voulu garder un aspect simple pour que la bague puisse être porter plus facilement avec d’autres bijoux. Sur le bague se trouve le sigle ‘P’ de Polytech, à gauche du sigle se trouve l’année de l’obtention du diplôme et à droite se trouve la ville de l’obtention du diplôme. Etant donné que Polytech est un réseau, cela est intéressant d’indiquer la ville pour que les ingénieurs se reconnaissent lors de divers événements liés aux anciens étudiants.

figure 5 : Aperçu de la bague sur le logiciel Solidwork’s

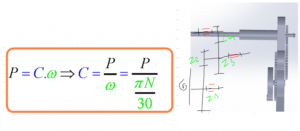

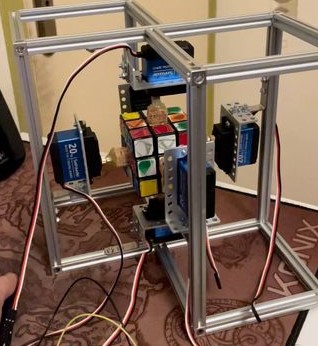

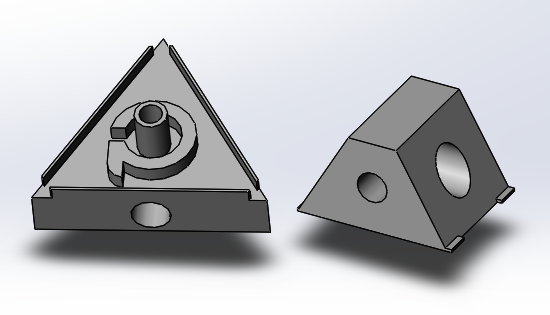

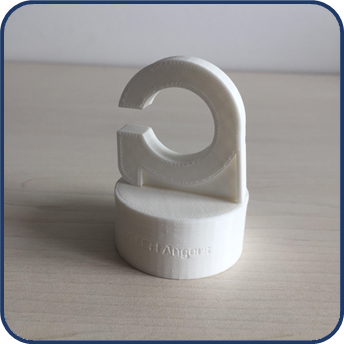

Pour le porte-clés décapsuleur, j’ai décidé d’accentuer plus la conception sur l’aspect créatif en transformant le logo Polytech en décapsuleur. Je voulais créer un goodies esthétique tout en étant simple. Pour la modélisation, j’ai également utilisé le logiciel Solidwork’s.

J’ai pris l’initiative de changer les dimensions pour l’adapter à un décapsuleur. En effet, j’ai rogné sur la partie circulaire du ‘P’ pour pouvoir ouvrir une bouteille et j’ai allongé la barre du ‘P’ pour avoir une meilleure prise en main.

Grâce à son design original et hors du commun, ce porte-clés décapsuleur peut être utilisé durant un afterwork par exemple et commencer une conversation à propos de l’école.

figure 6 : Photographie du décapsuleur en aluminium

J’ai fait usiner le décapsuleur par un particulier. Le résultat final est correct et en aluminium, ce qui le rend léger et solide en même temps.

Manal

Parmi l’ensemble des goodies proposés, j’ai choisi le sac en tissu et la gourde, car ce sont deux objets que j’utilise dans la vie courante. Ils permettront aussi d’aider les étudiants et le personnel à réduire les déchets qu’ils produisent. (ex :bouteilles en plastiques, sac en plastiques)

Concernant le tote bag, j’ai créé un sac en tissu rectangulaire bleu marine avec de larges anses sur lesquels est inscrit le nom de l’école. J’ai aussi ajouté un grand logo Polytech sur le devant du sac afin de mieux diffuser l’image de l’école sur le campus ou dans la ville par exemple. Pour ce qui est de la couleur, j’ai choisi le bleu marine qui est une des deux couleurs représentatives de Polytech qui compte plus de 15 000 étudiants en France à ce jour. Elle permettra ainsi au sac de sortir du lot, car la majorité des sacs en tissus sont de couleur beige/écru.

figure 7 : Aperçu du Tote Bag

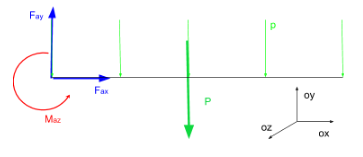

Pour ce qui est de la gourde, je me suis inspirée de ma bouteille d’eau, en effet, j’ai repris l’idée de la boucle sur le bouchon afin d’y intégrer le logo du réseau. J’ai aussi pris inspiration dans les bouteilles isotherme Swell au niveau de la forme et du matériau utilisée pour les bouteilles (acier). Dans mon cas, j’ai privilégié l’aluminium, car plus léger et moins chère.

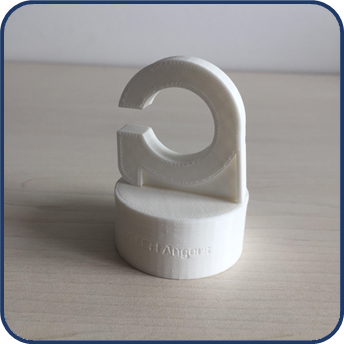

figure 8 : Conception de la gourde

J’ai ensuite dessiné ne première esquisse de la bouteille, puis je l’ai conçu sur Solidworks. Voici le résultat final sur Solidworks (cf figure ci-dessous) , comme vous pouvez le constater, le nom Polytech Angers est inscrit sur la bouteille et sur le bouchon. J’ai également modifié la position initiale de la poignée, car la première ne correspondait pas avec le haut de la bouteille. Pour le prototype, j’ai choisi de seulement réaliser le bouchon car c’est l’élément principal du goodies et que c’est elle qui diffuse le plus l’image de l’école. J’ai donc décidé d’imprimer le bouchon en 3D malheureusement j’ai rencontré quelques difficultés lors de l’impression mais le résultat final est satisfaisant.

figure 9 : Prototype du bouchon Polytech Angers

Conclusion

Ce projet fut très intéressant pour nous trois. L’idée de concevoir un goodies pour diffuser l’image de l’école nous a directement charmée. Nous avons aimer le côté créatif que le projet nous a imposé et le fait de trouver des designs innovants était un réel défi. Les 3 goodies que nous avons prototyper sont de bonnes qualités mais par manque de temps et de budget, nous n’avons pu exploiter le maximum de nos goodies.