Bonjour à toutes et à tous ! Nous sommes trois étudiants de 2ème année actuellement en fin de cycle préparatoire de Polytech Angers et nous allons vous présenter notre projet réalisé plus tôt dans l’année : Le Mur-Lumières.

Introduction de notre projet :

Ce projet fait partie d’un lot de projets associés à l’escape Polytech, un escape-game réalisé par les enseignants chercheurs de Polytech qui ont décidés de demander de l’aide aux étudiants pour créer des mini-jeux futurs. Le nôtre consiste à reproduire une forme sur un écran d’ampoules Philips HUE 5×5 à l’aide de boutons qui pilotent les ampoules : à vous de trouver la bonne combinaison !

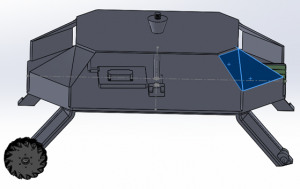

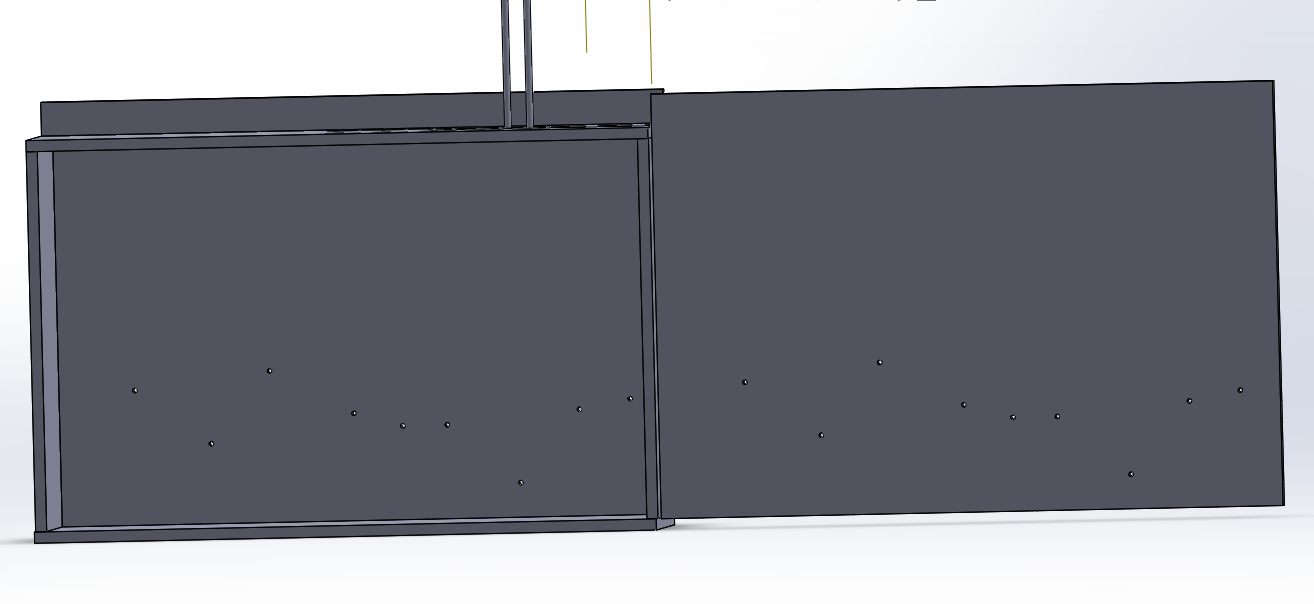

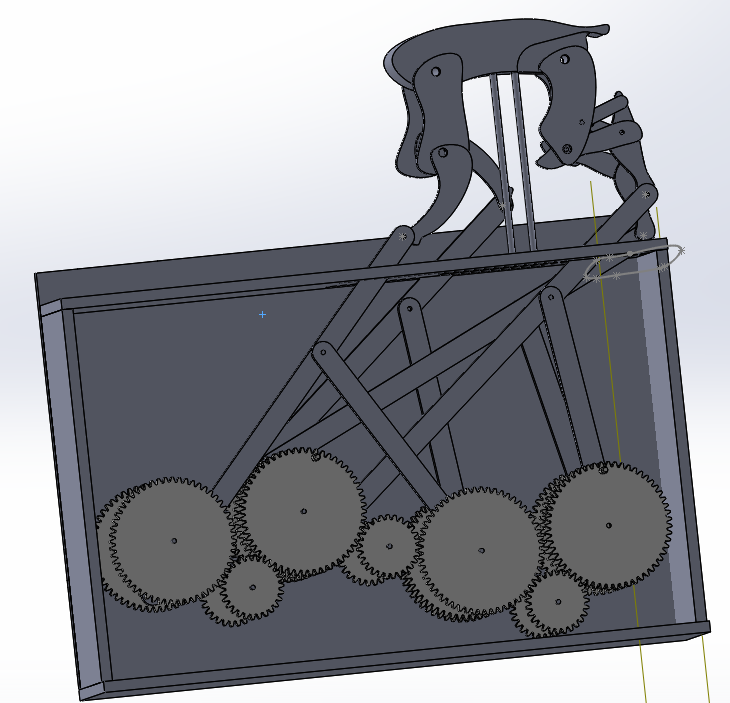

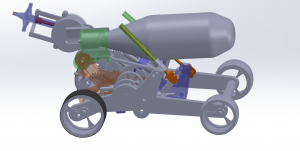

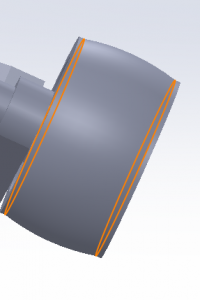

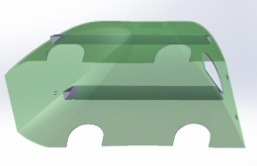

Création du bâti :

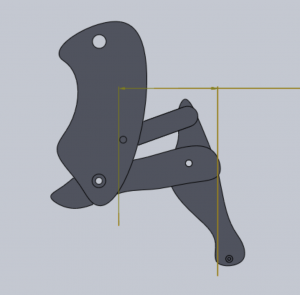

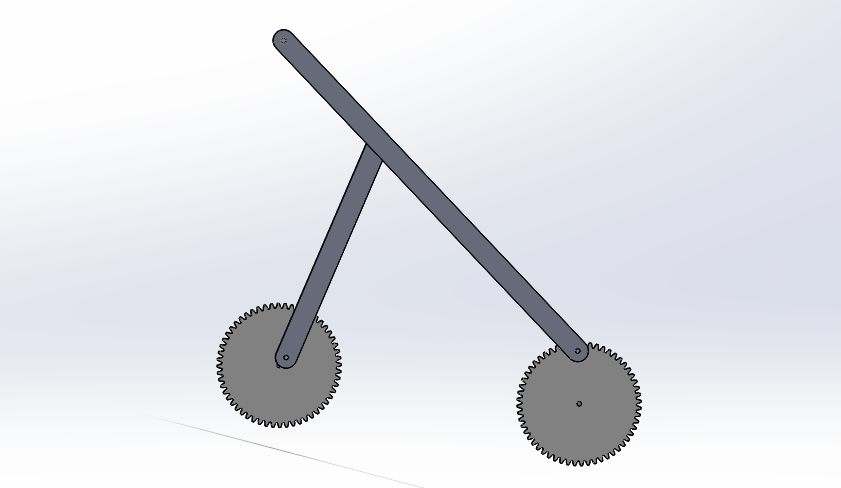

Dans notre projet, il nous a fallu créer un bâti pour pouvoir stocker tous les autres composants et déplacer le tout facilement. Ainsi, l’utilisation de SolidWorks nous a paru nécessaire pour créer ce que nous avons choisi de faire : une borne d’arcade. Cette partie du projet n’a pas été la plus longue du fait que le bâti était plutôt simple à réaliser.

Cette CAO a ensuite permis la découpe puis l’assemblage des pièces dans du bois acheté chez un de nos fournisseurs.

Création du programme gérant les Ampoules Philips :

Pour contrôler les ampoules connectées, nous avons utiliser un pont Philips Hue se connecte aux ampoules avec le protocole ZigBee. Aussi, les 16 boutons que nous avons utiliser requièrent une carte PacLed 64 pour changer leurs couleurs simplement. Pour faire fonctionné tout les composants électronique ensemble nous avons utiliser un script python sur un Raspberry Pi 4. Ce programme permet de contrôler le clavier à l’aide d’un Arduino Uno, l’écran LCD, le pont, les boutons de couleurs avec la PacLed. Le code est pensé pour être le plus modulable et évolutif possible. Nous avons fait attention à ce que le code permette une grande résilience face aux éventuels petites interférences et perturbations qui pourrait survenir à cause de l’utilisation de fils non isolé pour transmettre de l’information entre les composants.

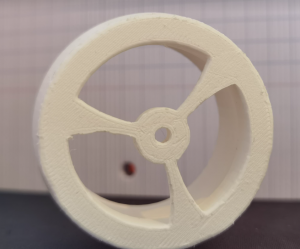

Assemblage et Tests réalisés à Polytech :

Une fois toute la partie programmation terminée, nous avons pu amener les planches découpées à Polytech pour y faire l’assemblage. Par la suite, nous nous sommes occupés de la longue partie concernant le branchement des multiples câbles (électriques et électroniques) avant de relier les cartes Arduino et Raspberry à nos autres composants.

Malgré quelques heures de complications à performer le code pour satisfaire toutes les conditions souhaitées, nous sommes arrivés à terminer le projet en temps et en heure !

Déroulement d’une partie :

Une partie peut donc se dérouler de la façon suivante :

– Le joueur arrive et sélectionne son niveau à l’aide du clavier qui lui confirme par la suite grâce au LCD

– Il essaye de trouver la bonne combinaison de boutons pour avancer dans le jeu et parvenir à trouver le résultat désiré

– Lorsqu’il trouve, un code s’affiche sur l’écran LCD et le joueur peut passer au niveau suivant.

Conclusion :

Grâce à l’importance de la communication et du travail d’équipe au sein de notre groupe, nous avons pu répondre à un cahier des charges qui semblait impossible si l’on s’y attaquait seul. Ce projet nous a d’autre part permis de développer nos compétences en CAO, en programmation et surtout nous a offert des connaissances en matière d’électricité, de moyens d’assemblages et sur bien d’autres domaines. Nous tenons à remercier encore une fois toutes les personnes ayant contribué au projet et nous espérons que ce projet, dont nous avons pris beaucoup de plaisir à réaliser, sera amené à être améliorer les prochaines années.