Réalisé par Noé CARO, Chloé MICHENEAU, Antoine BEILLOUIN et Martin BLANC tutoré par Monsieur KACHIIT, notre projet s’est porté sur la confection d’un propulseur de balle de ping-pong capable de propulser la balle à différentes distances (1 m, 1,50 m et 2 m). Ce projet exclusivement mécanique et pivotable serait utile pour des joueurs qui voudraient s’entrainer à recevoir des balles à des zones précises.

OBJECTIFS ET CONTRAINTES

- -La propulsion doit être purement mécanique.

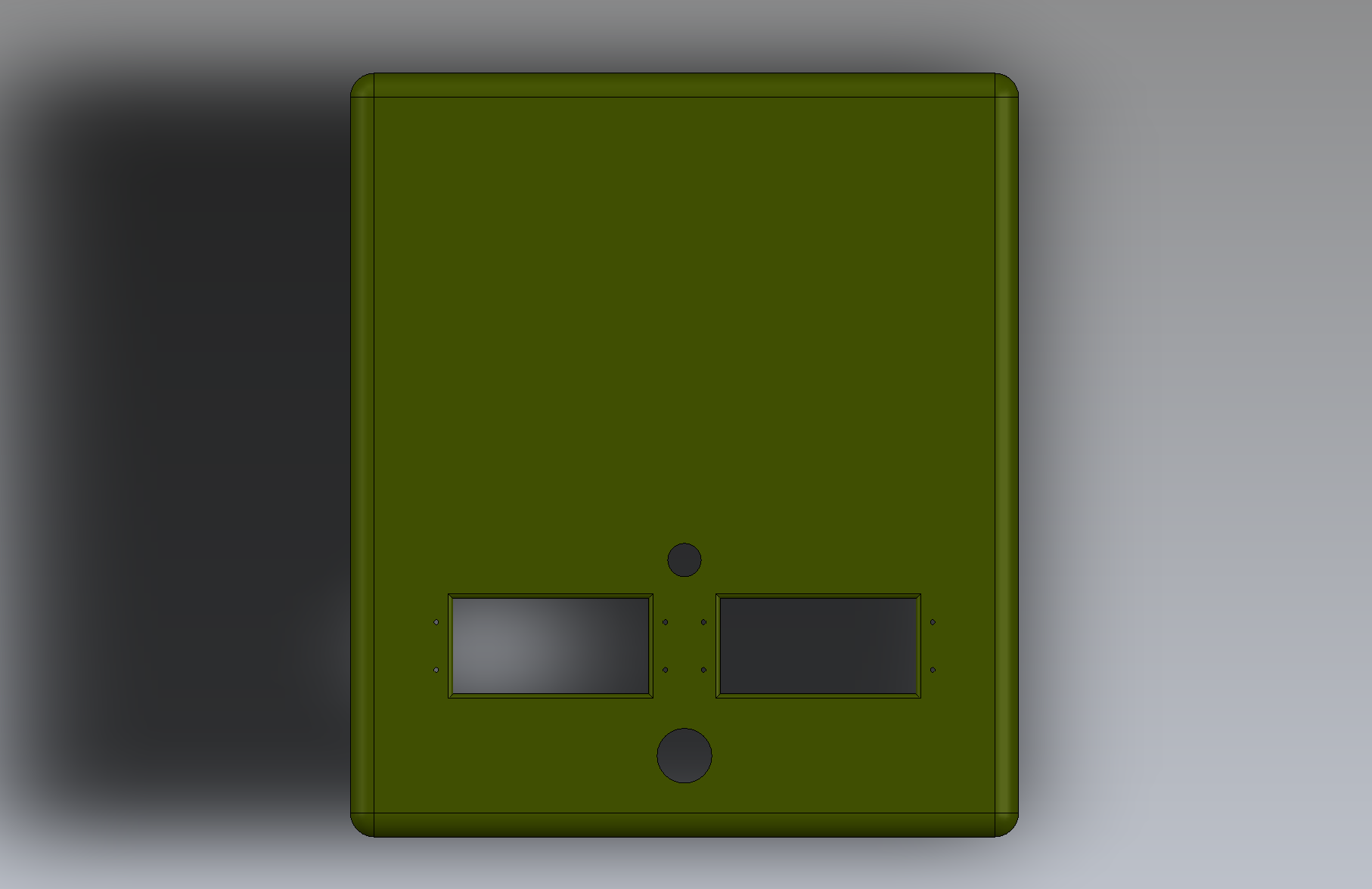

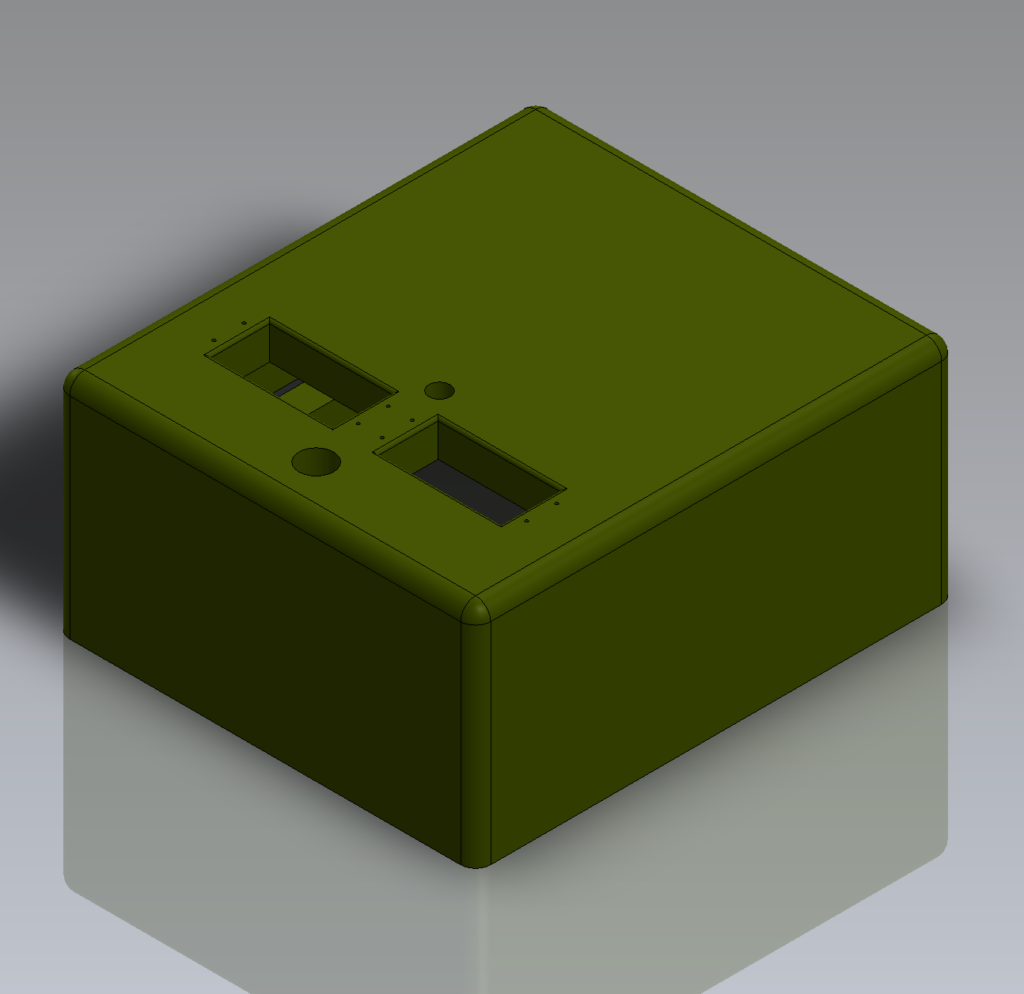

- -Le lanceur doit tenir dans un cube de 250 mm de côté.

- -Le lanceur doit être muni d’un système de réglages afin d’atteindre les différentes cibles.

- -Le projectile est une balle de ping-pong dont le diamètre est compris entre 38 mm et 40 mm.

- -Le choix des matériaux est totalement libre.

RÉALISATION DU PROJET

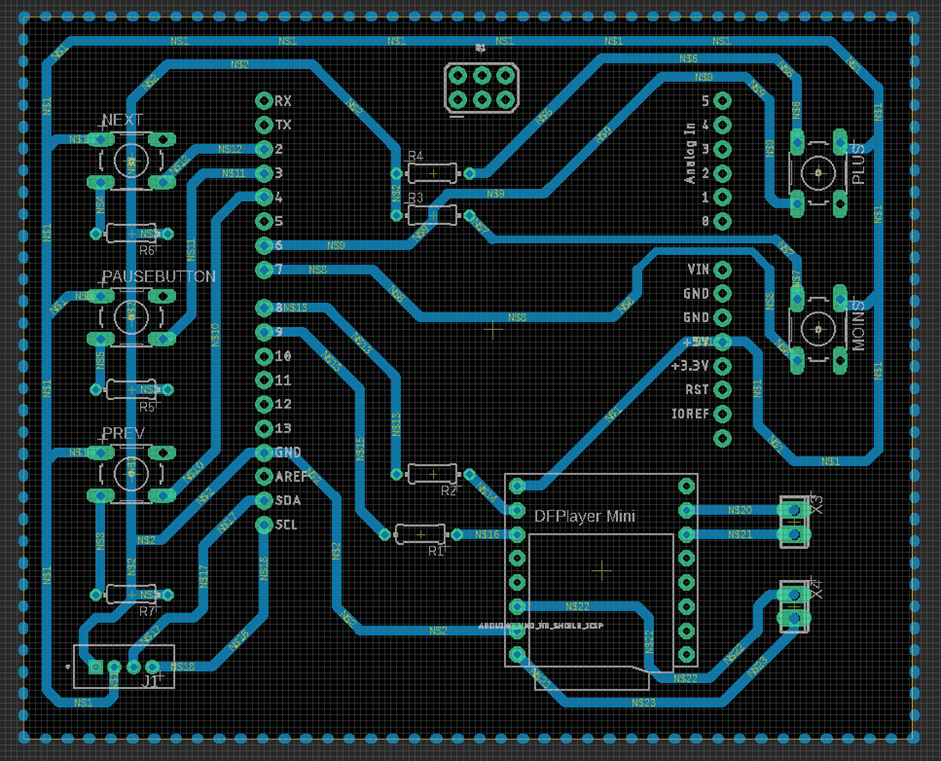

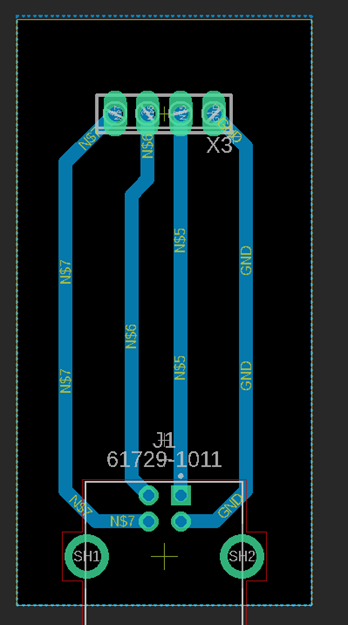

Étape 1 : Analyse du sujet / Choix et conception 3D des pièces

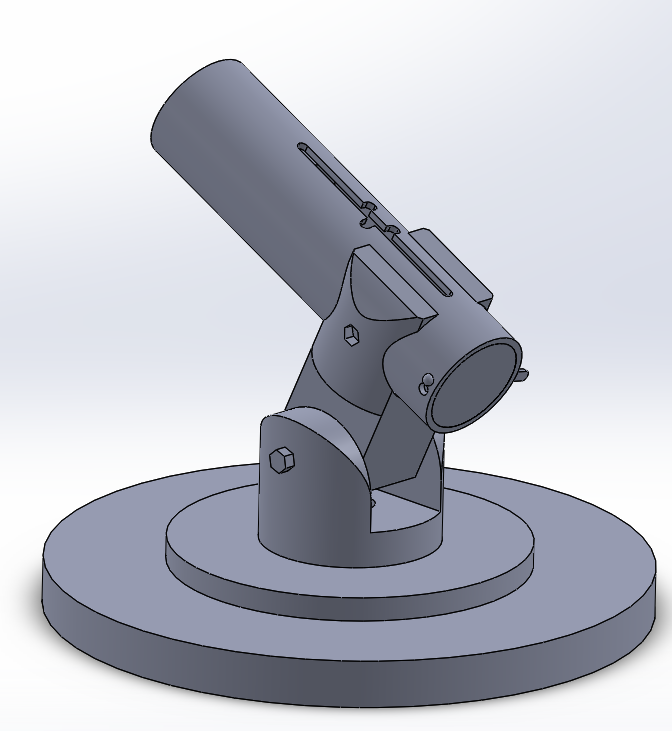

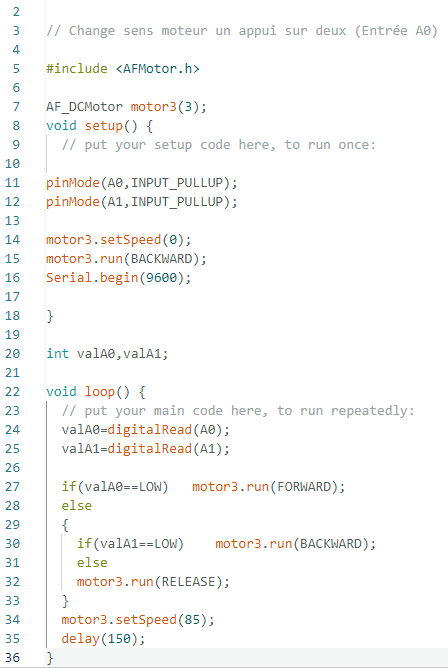

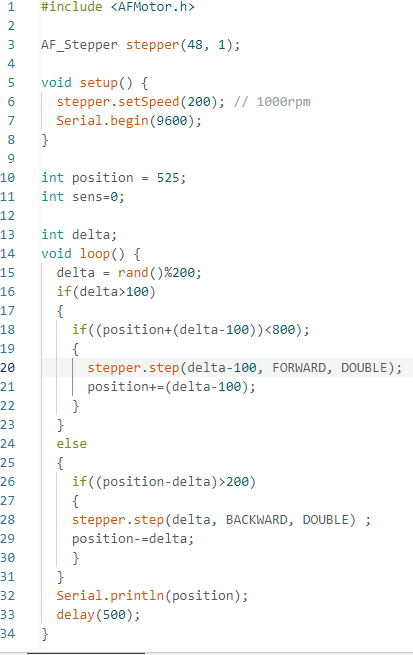

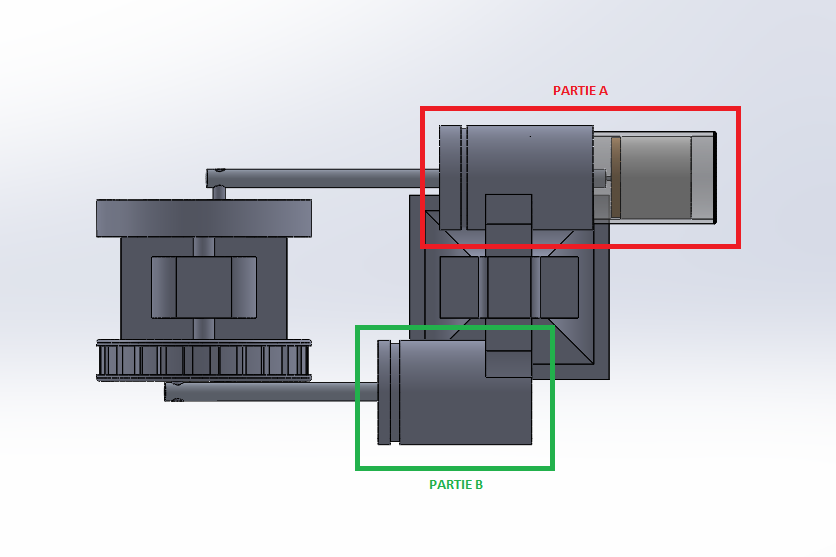

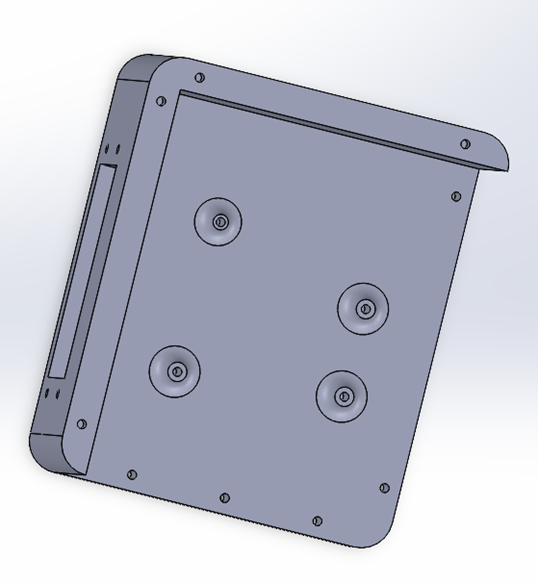

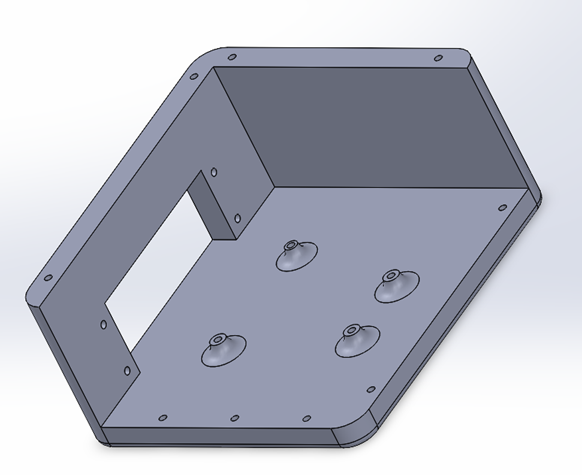

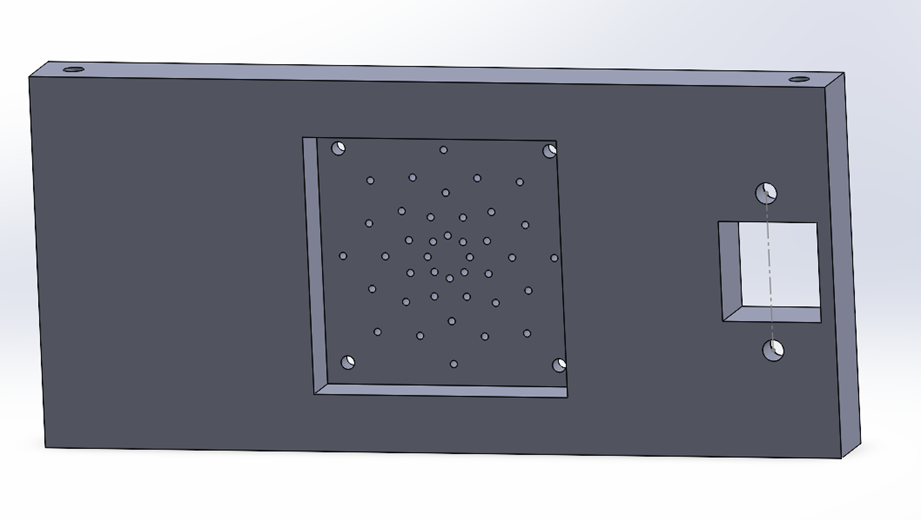

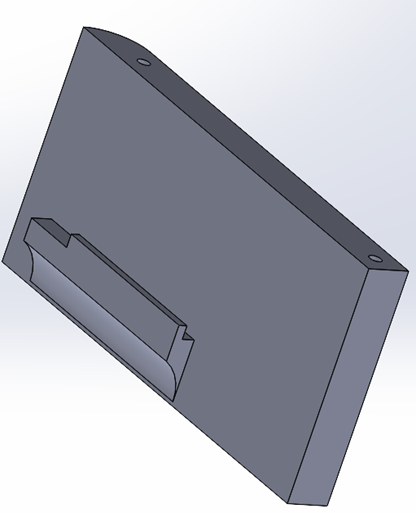

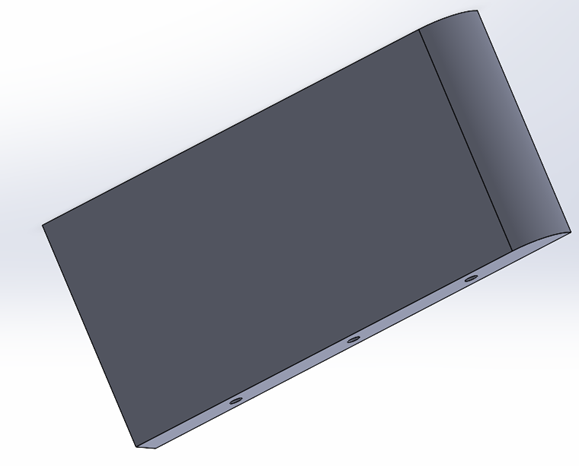

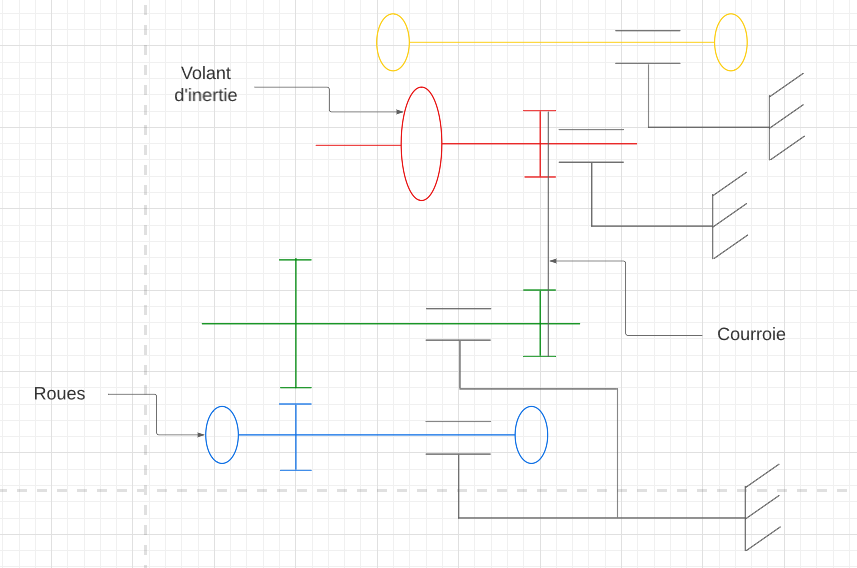

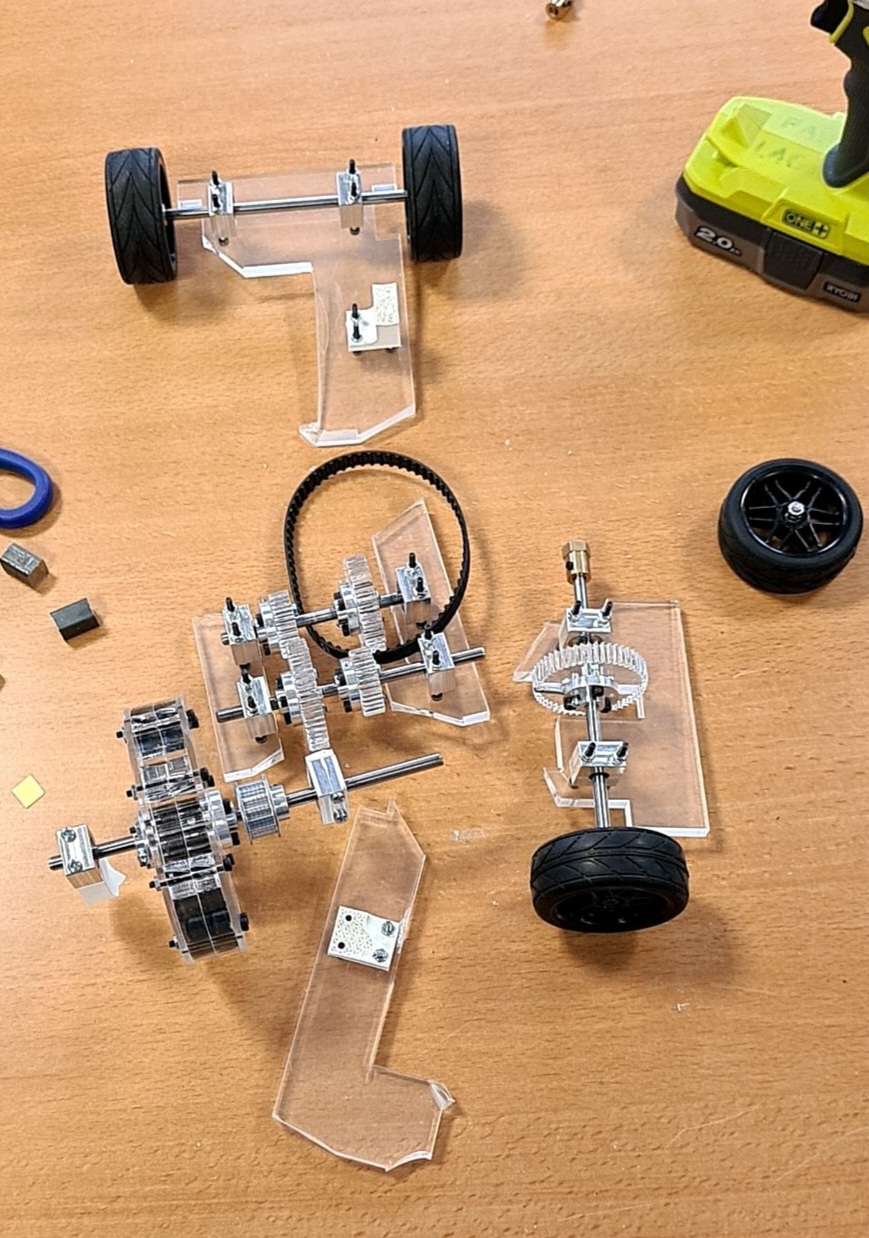

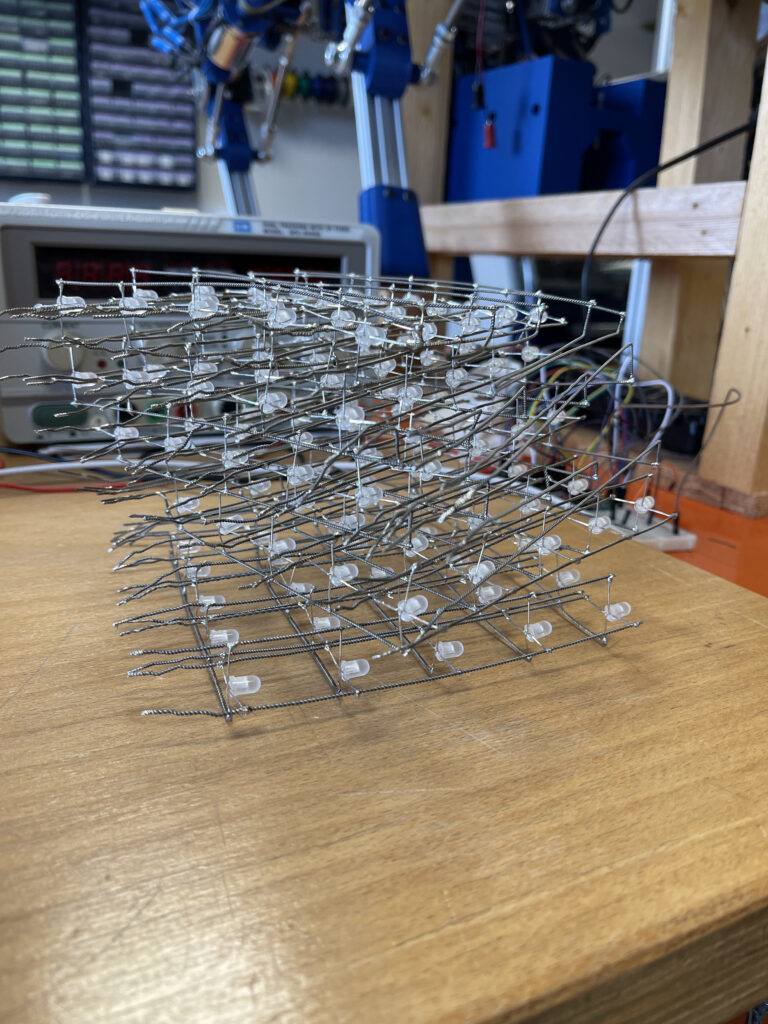

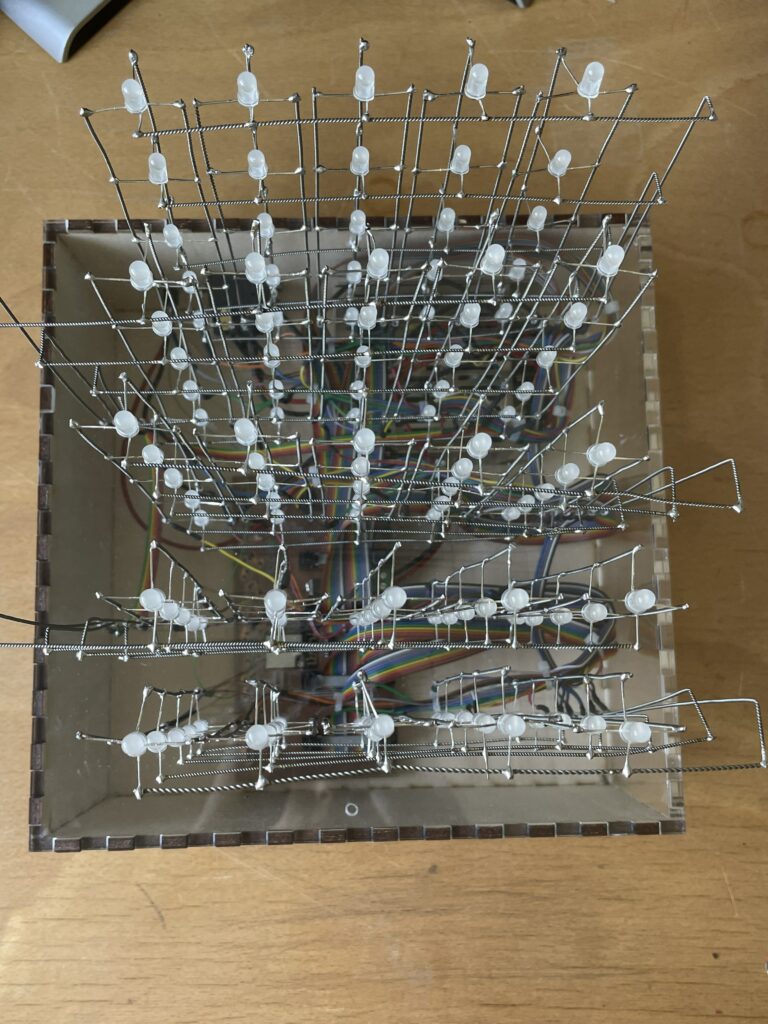

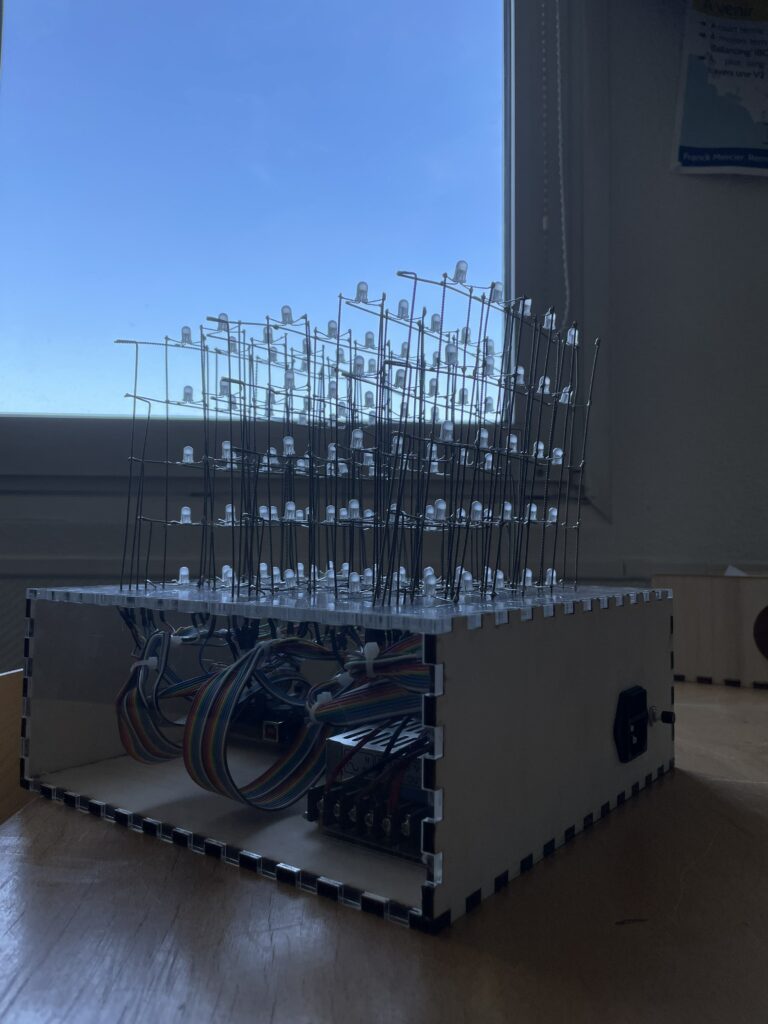

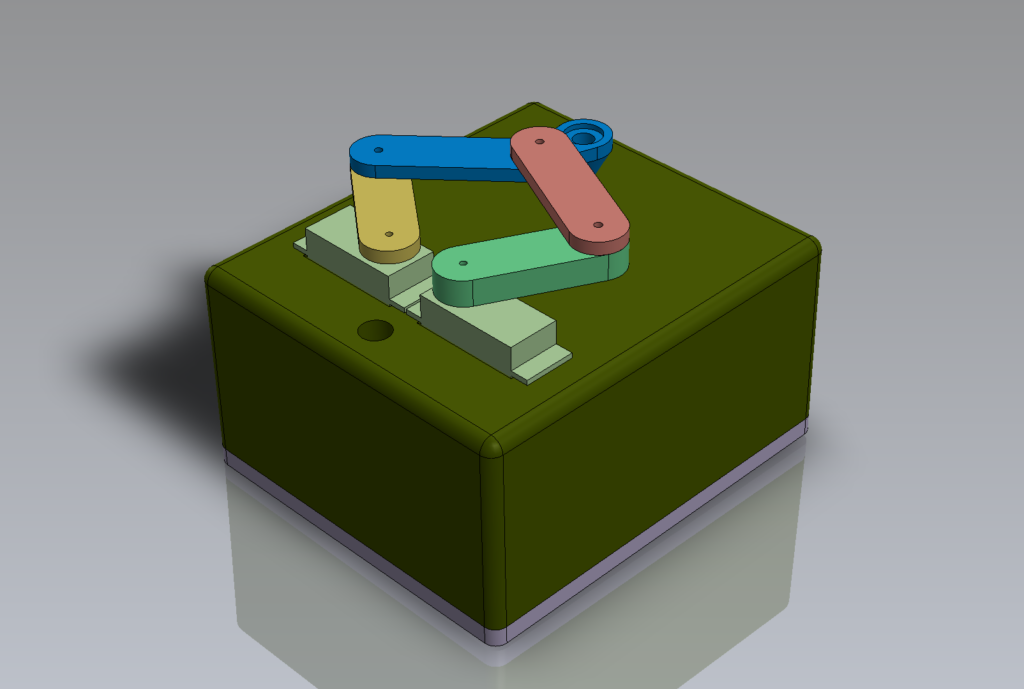

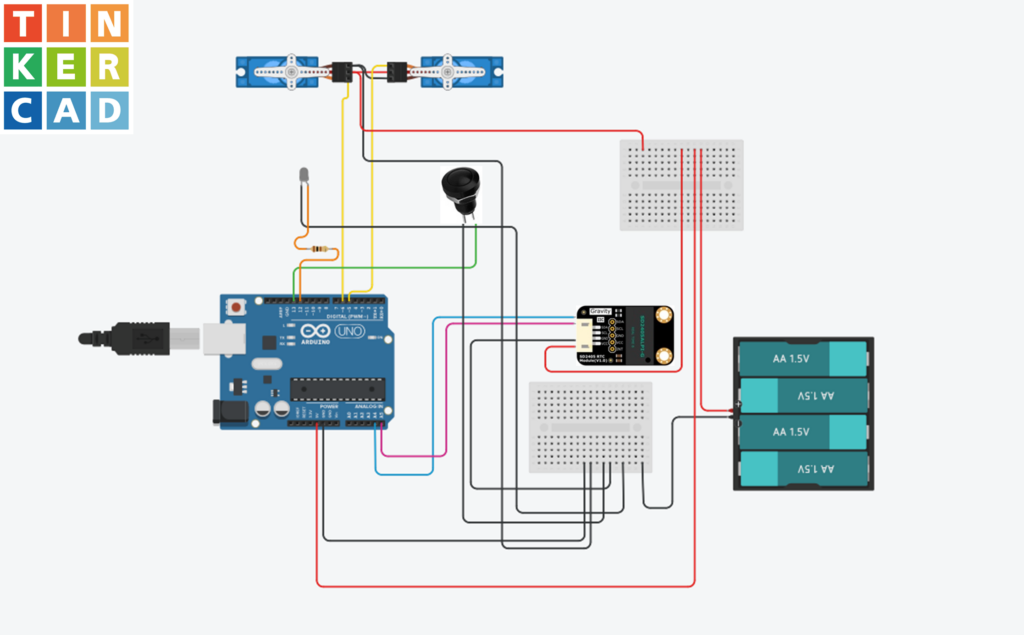

Avec les contraintes imposées, nous sommes partis sur l’idée de confectionner le propulseur qui fonctionnerait avec un ressort dans un tube. Ce ressort serait comprimé à différents niveaux en fonction de la distance souhaitée. Il serait le lien entre la base du tube et le support de la balle. Le tube serait maintenu à l’aide d’une charnière fixée sur un socle. Ce socle pourrait tourner par rapport à un autre grand socle plus lourd.

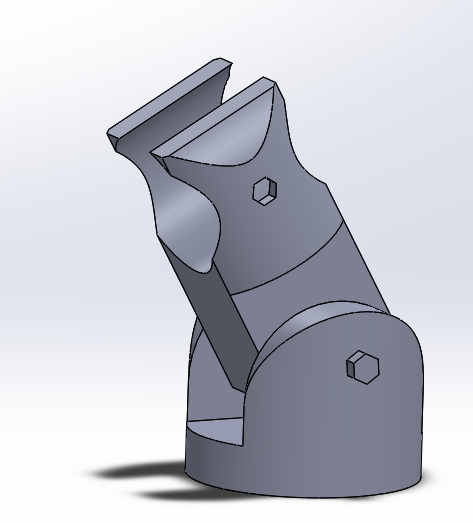

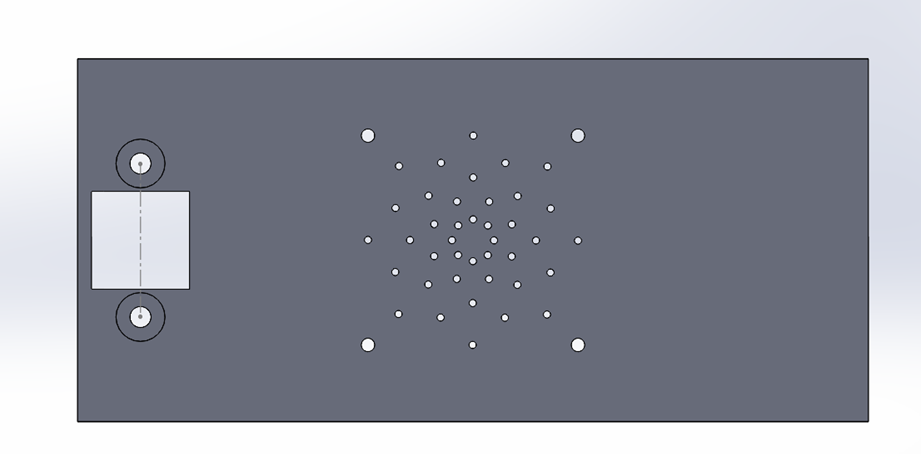

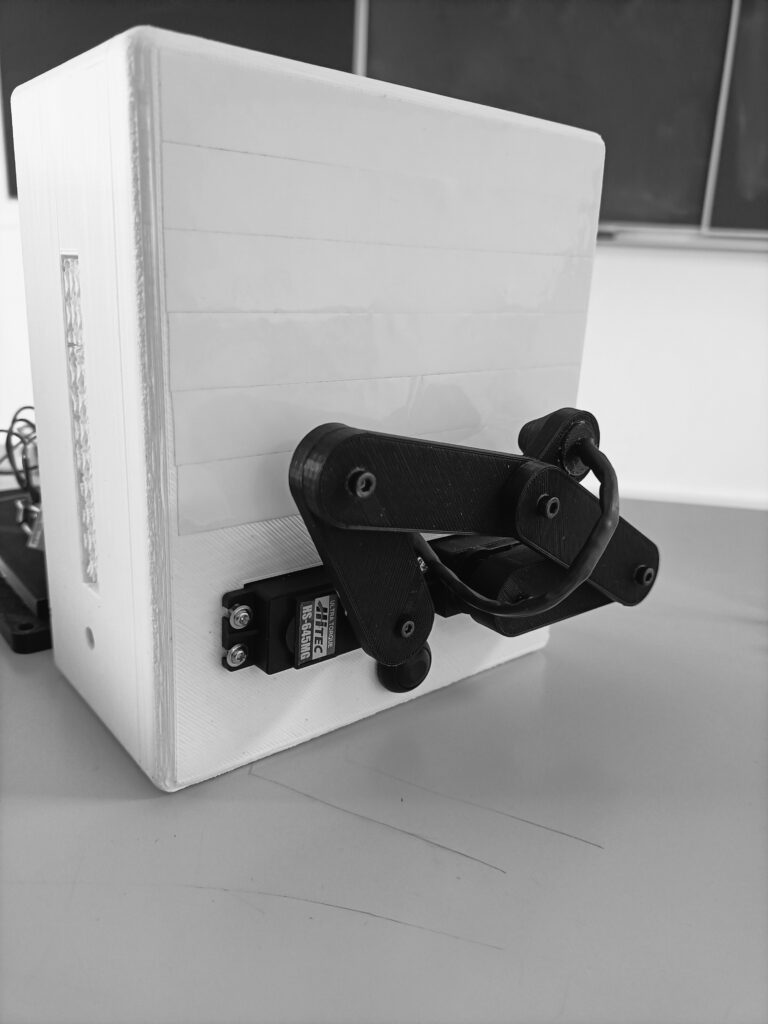

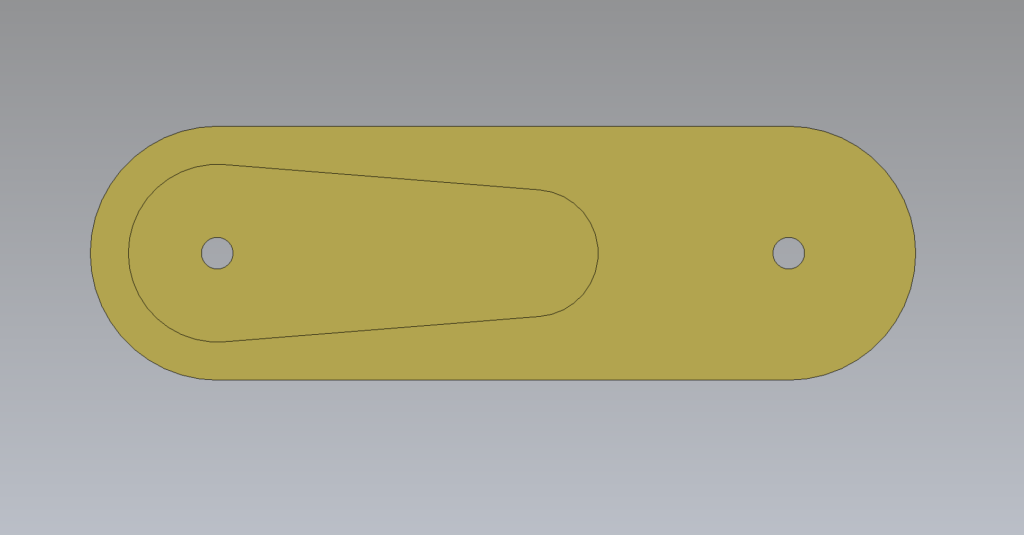

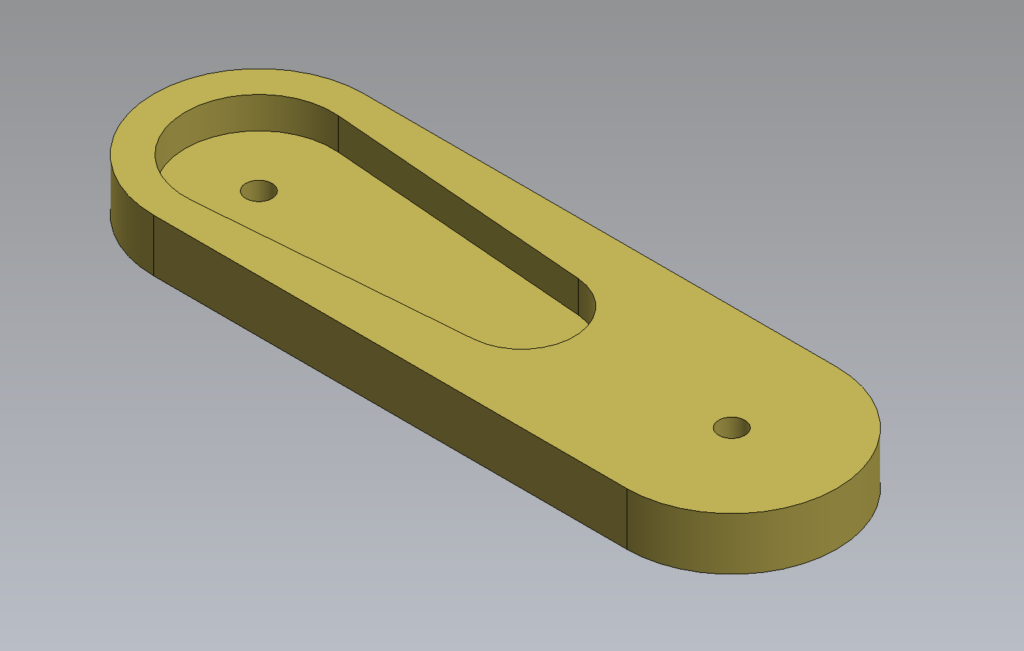

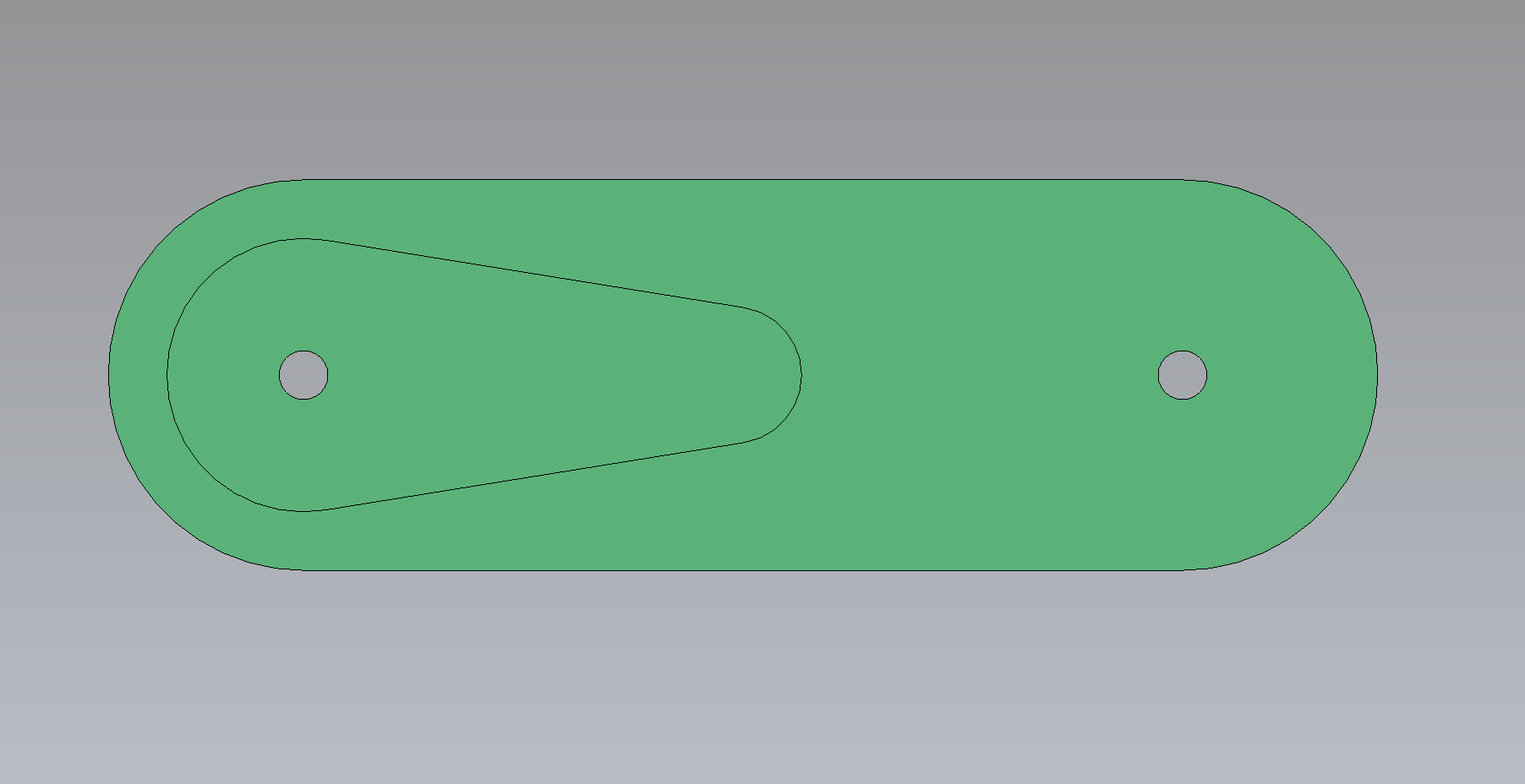

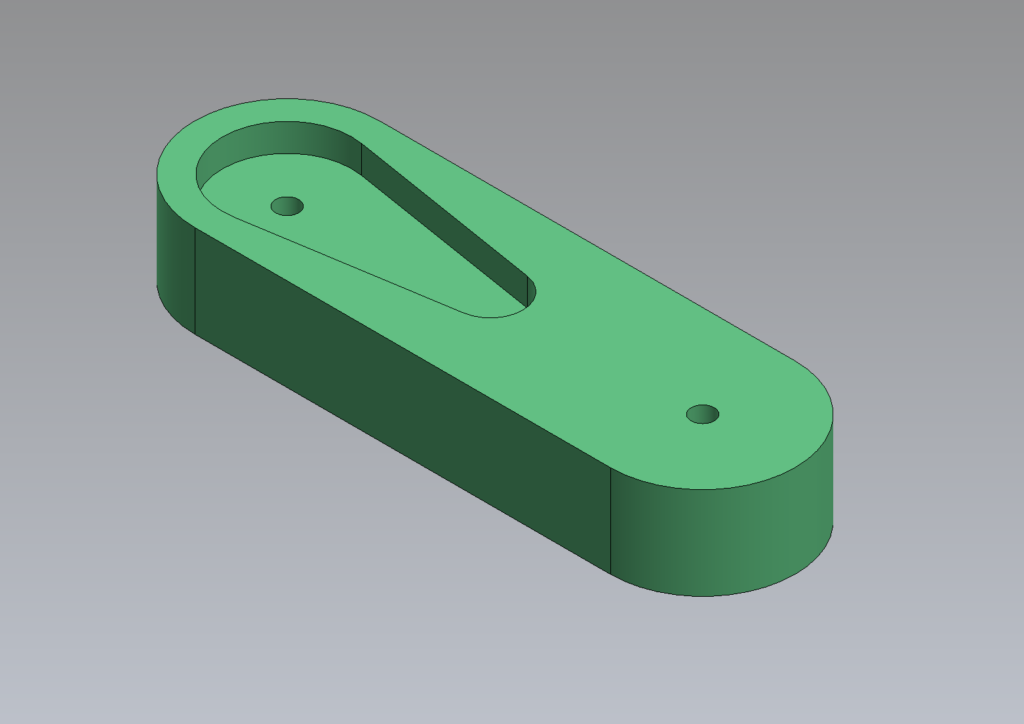

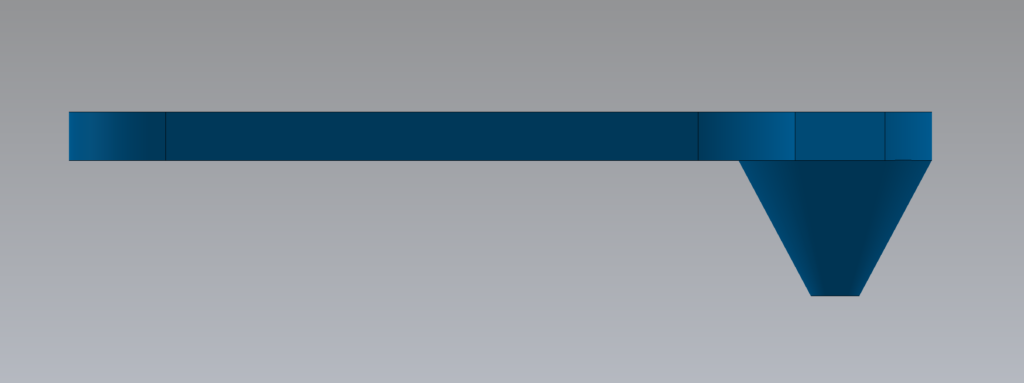

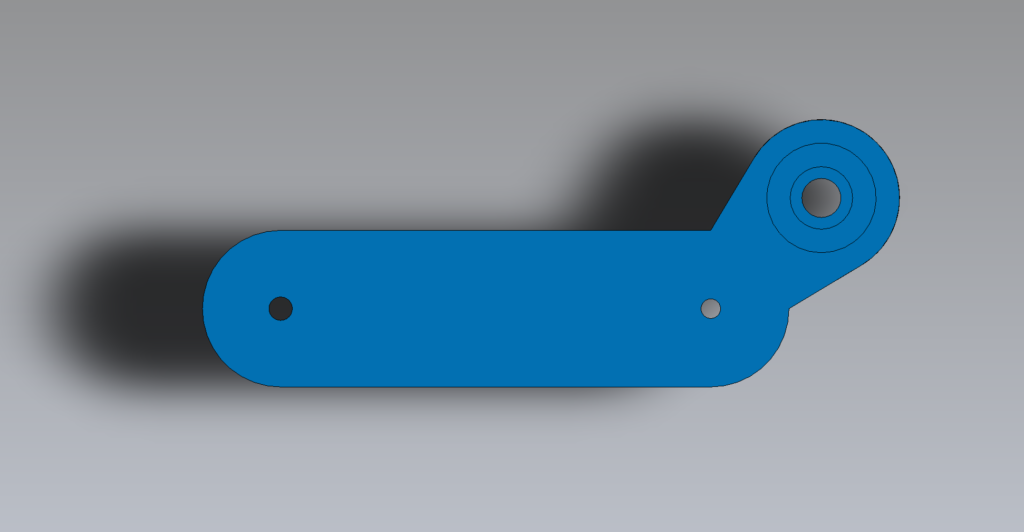

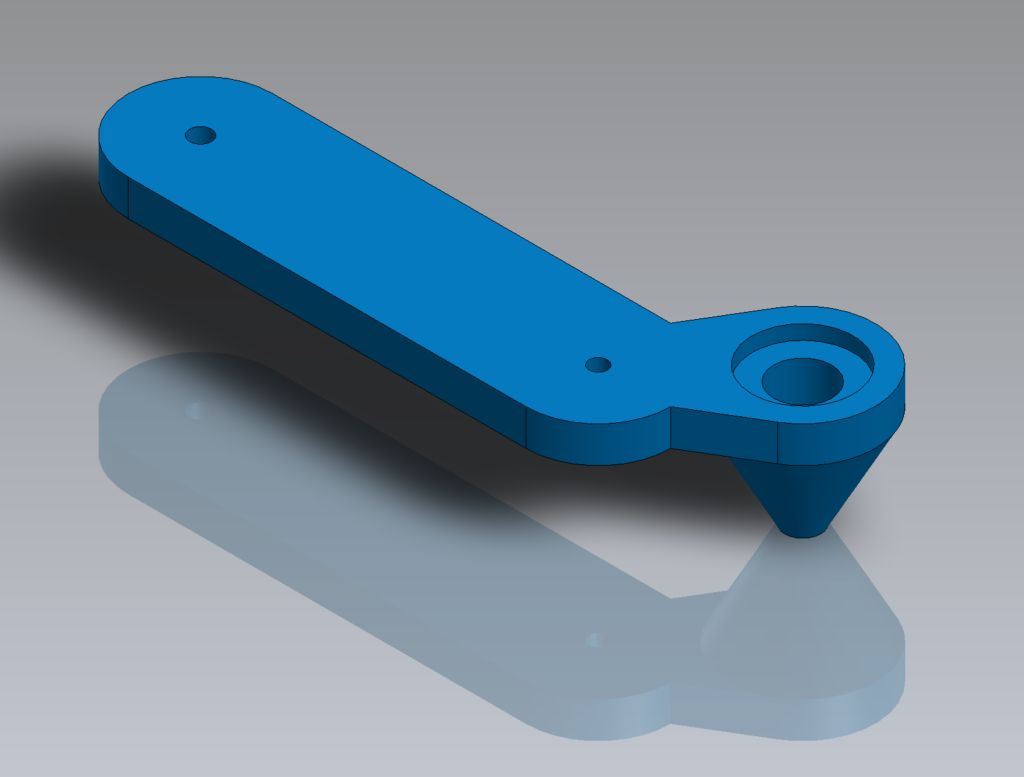

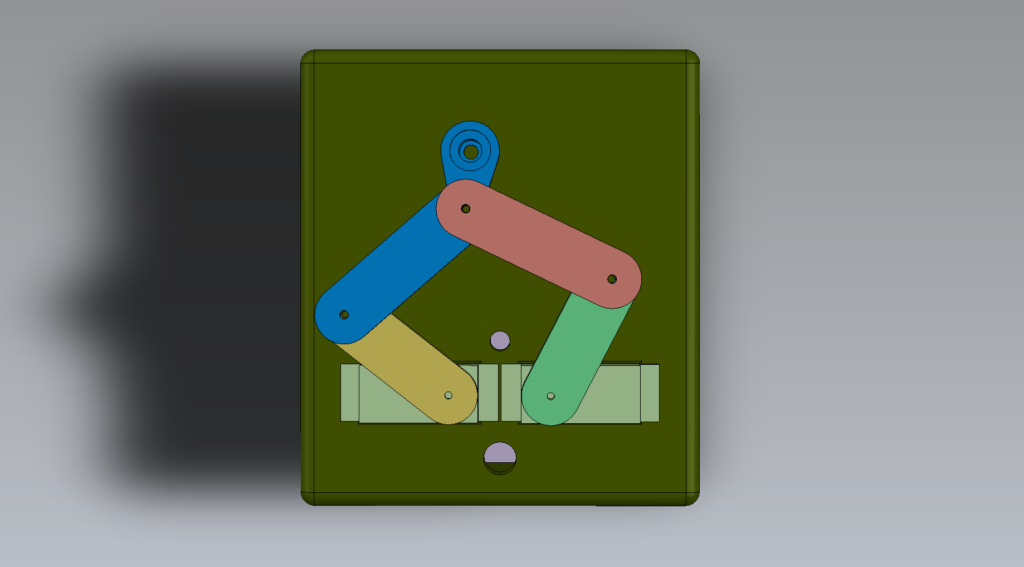

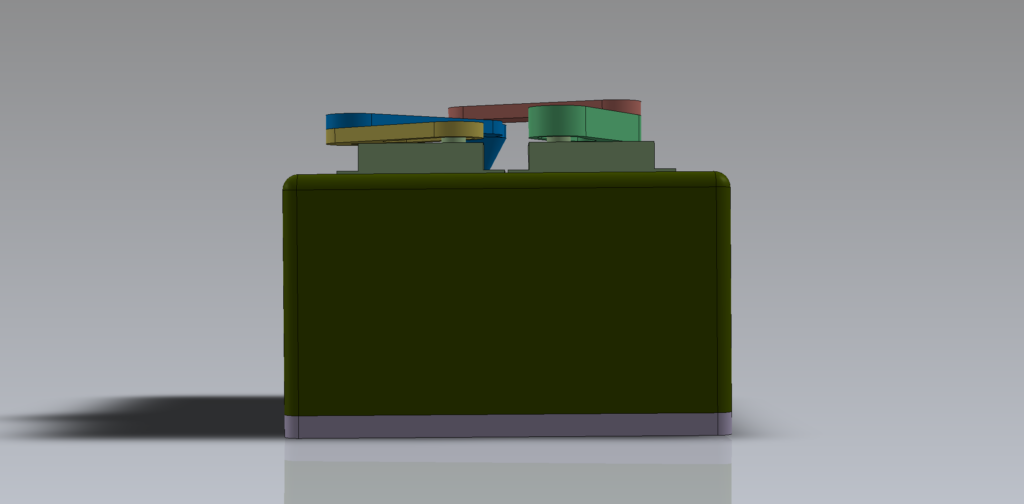

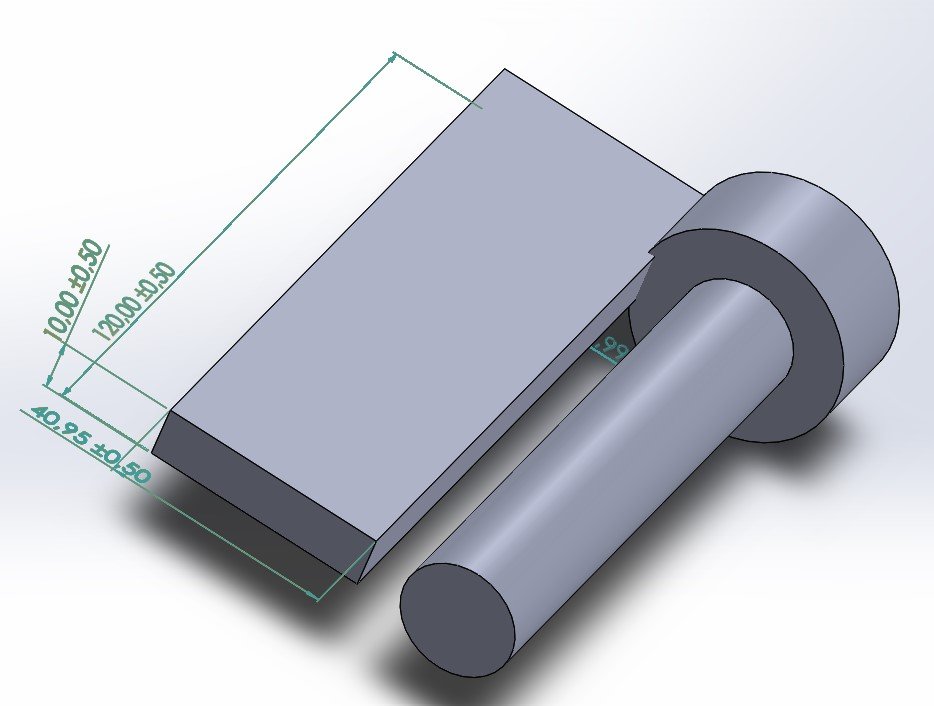

La charnière :

La charnière se présente sous la forme d’un assemblage de deux pièces conçue pour être solide afin de supporter le poids du tube. La charnière permettra une liaison pivot qui servira à ajuster l’angle de projection.

Le ressort serait compressé à l’aide d’un crochet inséré dans le support de la balle. Les différents crans se présenteront sous la forme d’une boîte de vitesses.

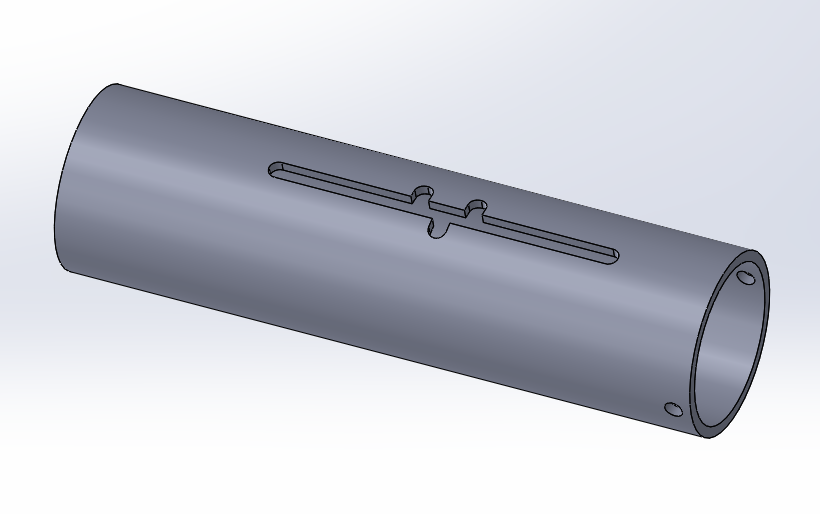

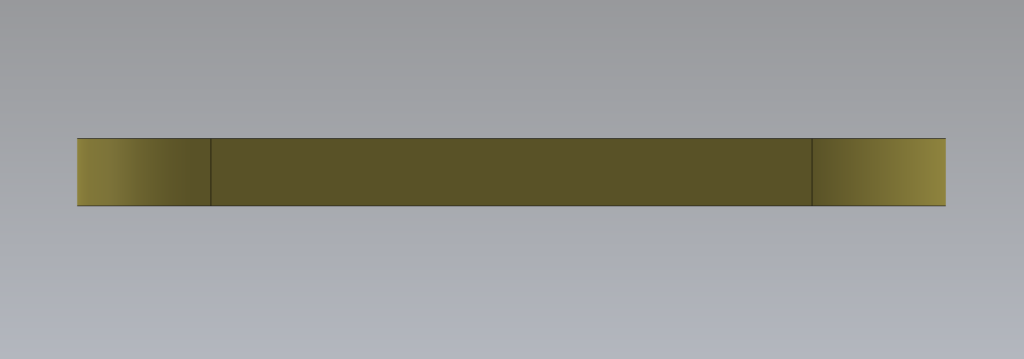

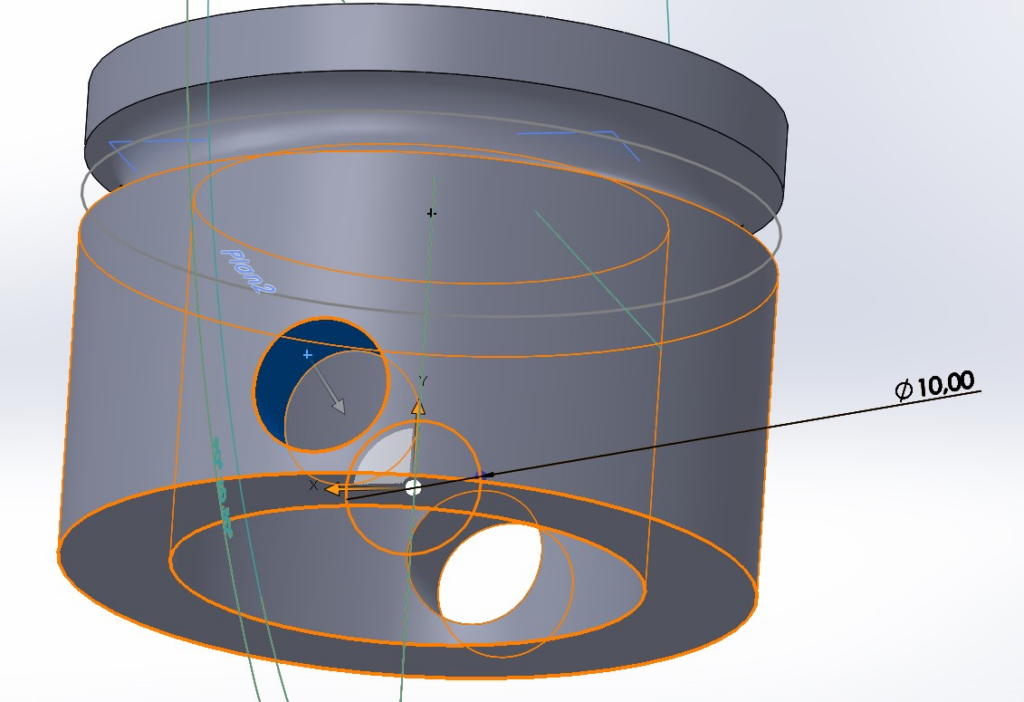

Le tube :

Les différents crans serviront à compresser plus ou moins le ressort afin de le projeter soit à 1 m, 1,50 m ou 2 m.

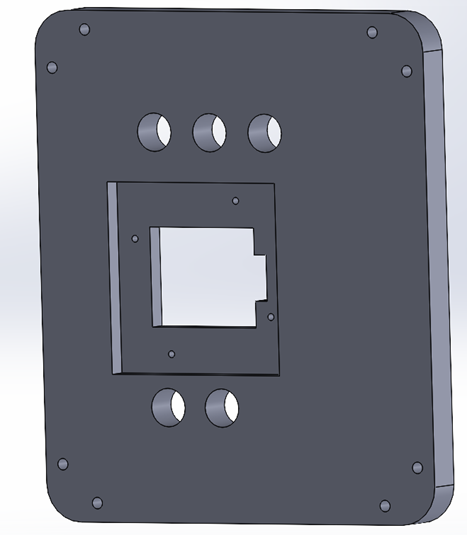

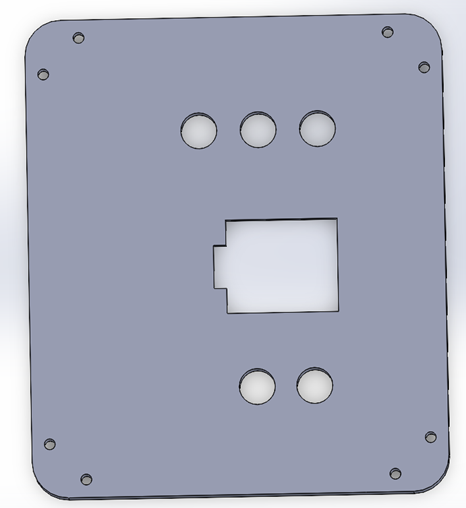

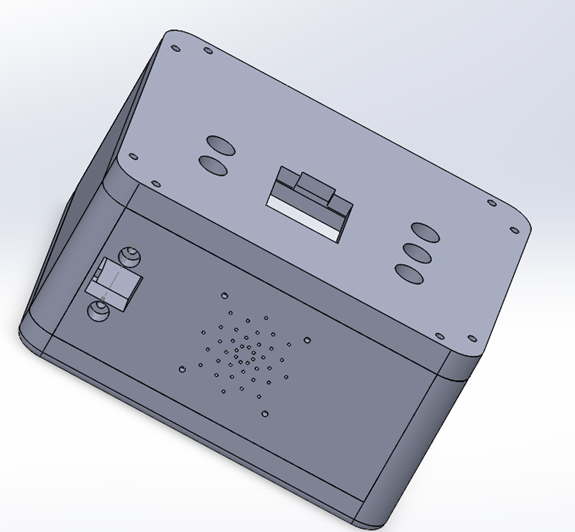

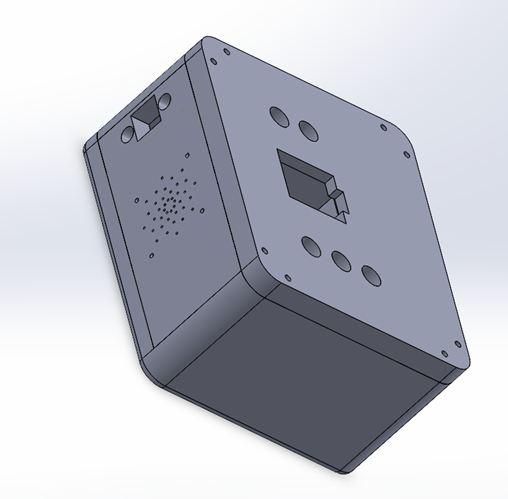

Toutes les pièces sont confectionnées à l’aide de SOLIDWORKS, même si elles ne seront pas toutes usinées. Cela nous a permis de nous représenter la finalité de notre projet.

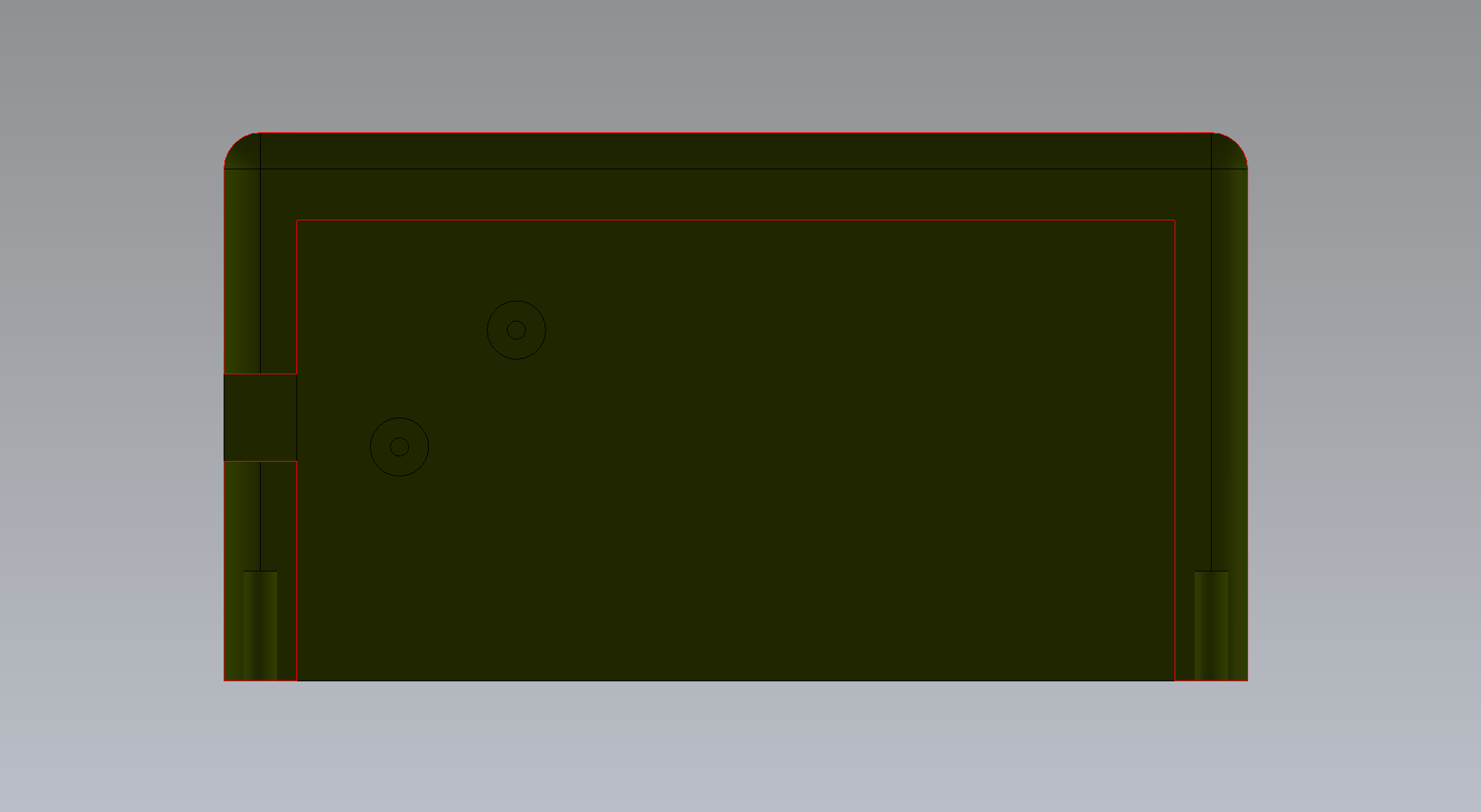

Assemblage :

Voici l’idée de notre lanceur de balle de ping-pong, sans avoir décidé les matériaux.

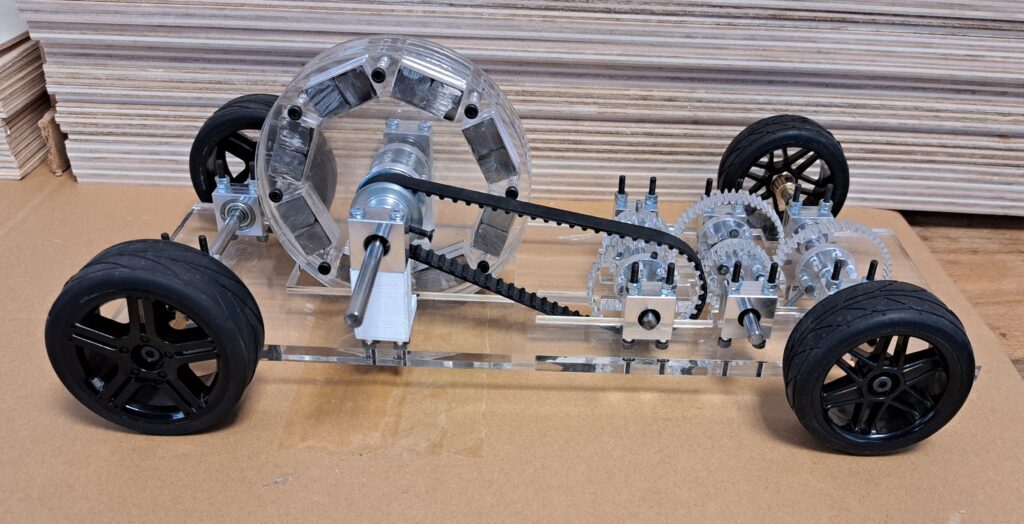

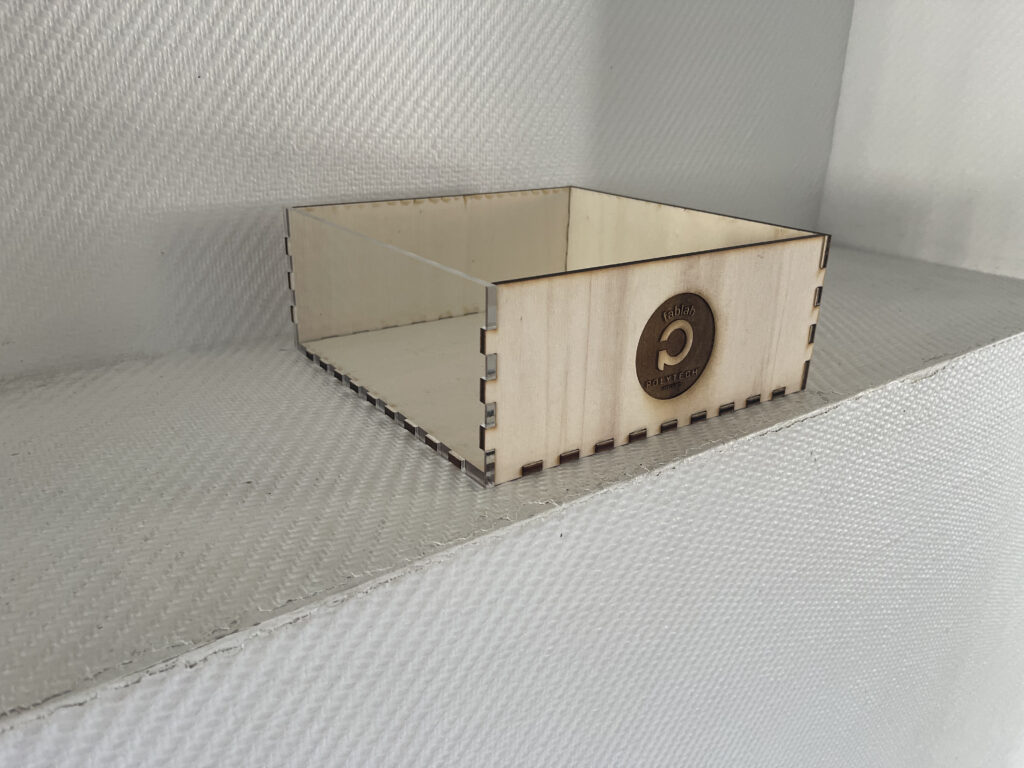

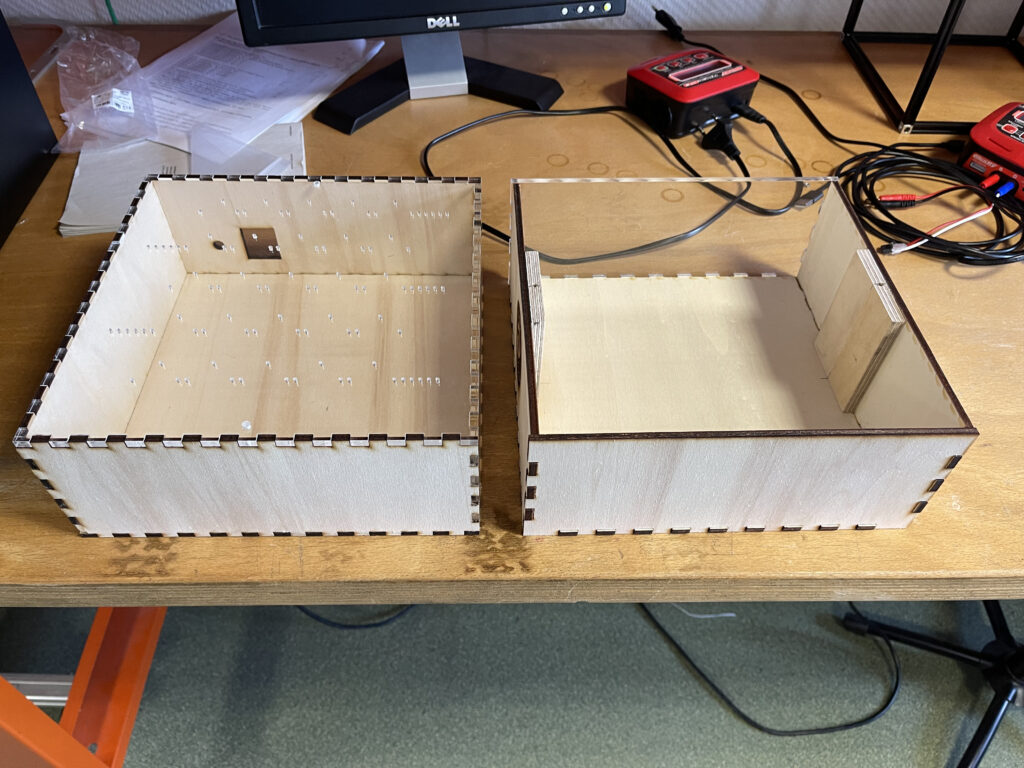

Étape 2 : Choix des matériaux

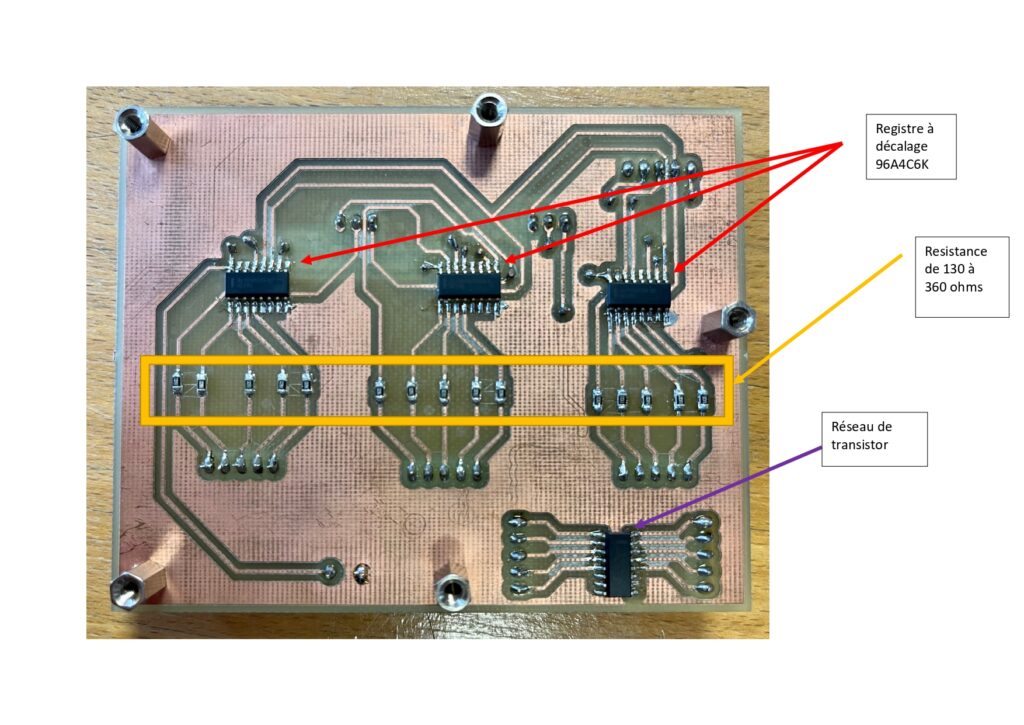

Notre projet sera principalement construit en bois de hêtre, de plexiglas et de métal. Le bois qui est lourd est choisi pour les deux socles qui sont les pièces les plus lourdes. Le bois de hêtre est récupéré d’une chute (démarche écologique), c’est un bon rapport qualité-prix. On retrouvera ce matériau dans le support du ressort qui se retrouve à l’arrière du tube. Nous avons ensuite désiré choisir un tube en plexiglas transparent. Ce matériau en plus d’être un bon rapport-qualité facilement usinable permet aussi de voir le système de propulsion en entier. Les pièces métalliques sont nécessaires pour apporter une stabilité grâce à l’heure solidité (la charnière). Le support de balle sera lui aussi en acier car il nécessaire d’avoir un support lourd afin d’avoir un écart important entre chaque cran de la “boîte de vitesses”.

Cependant, nous effectuerons les tests avec d’autres matériaux pour le support de balle associés à différentes raideurs afin de prévoir de possibles forces de frottements qui n’auraient pas été prises assez en compte.

Étape 3 : Commande des pièces

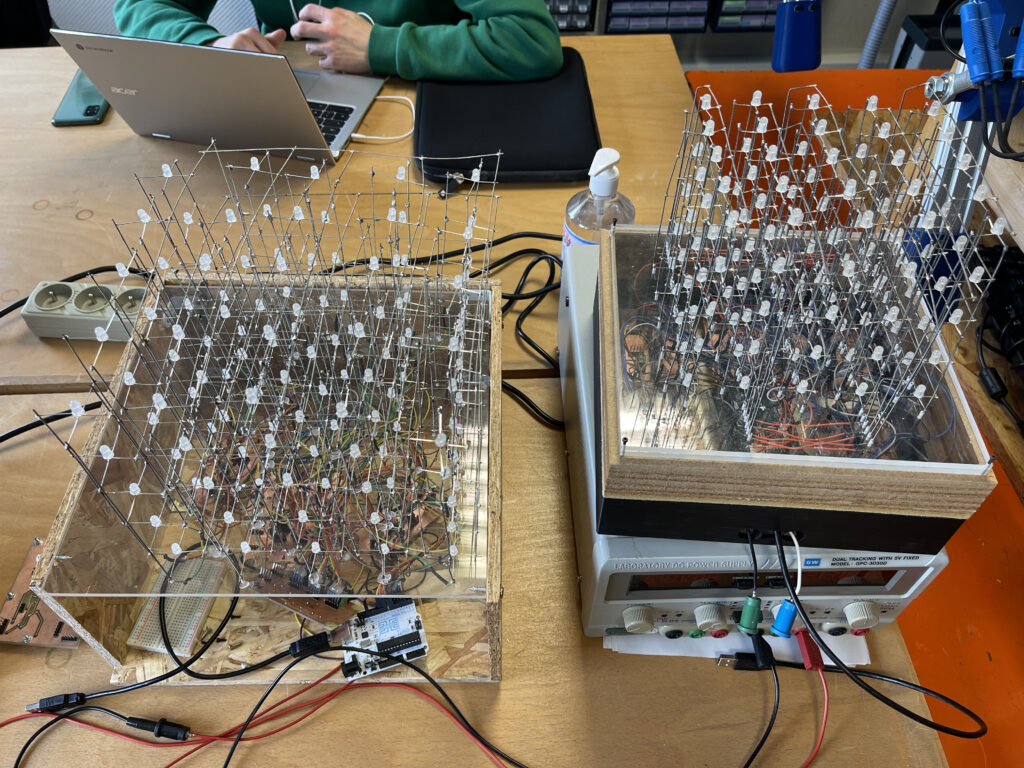

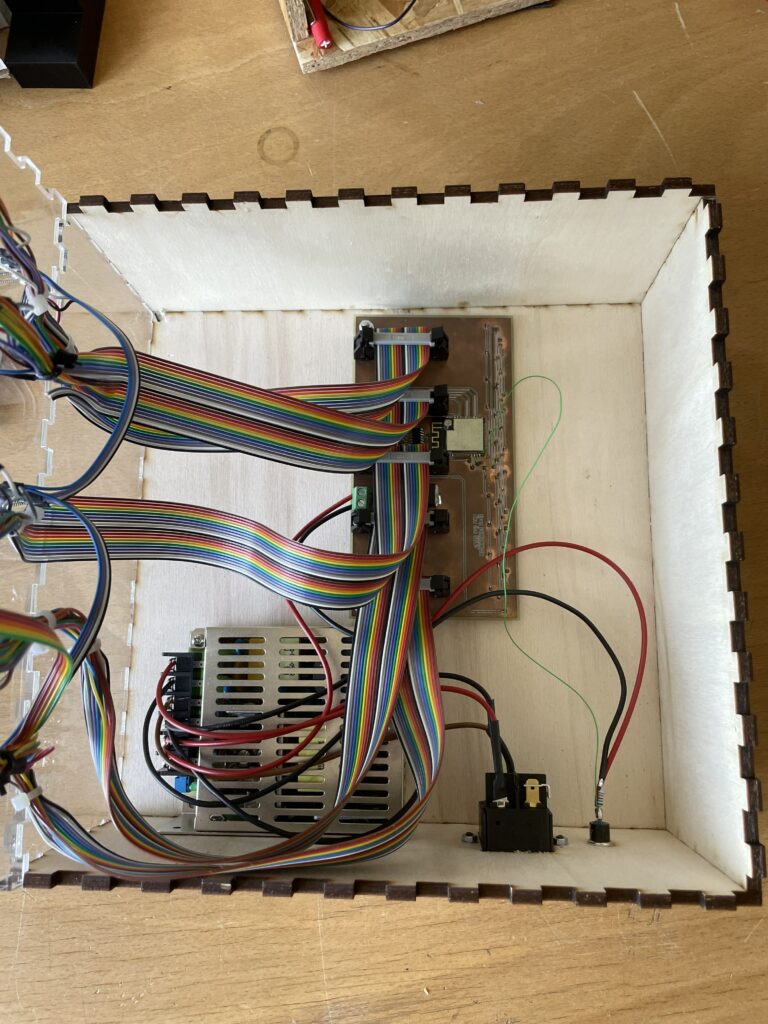

Après les calculs théoriques, il nous faut maintenant trouver / confectionner les pièces pour que la pratique se rapproche au mieux de la théorie. Les pièces en bois seront usinées à Polytech dans un bloc de bois acheté chez Leroy Merlin tout comme les vis et les boulons. Le support de balle en acier, les ressorts ainsi que le tube en plexiglas viennent eux d’entreprises spécialisées.

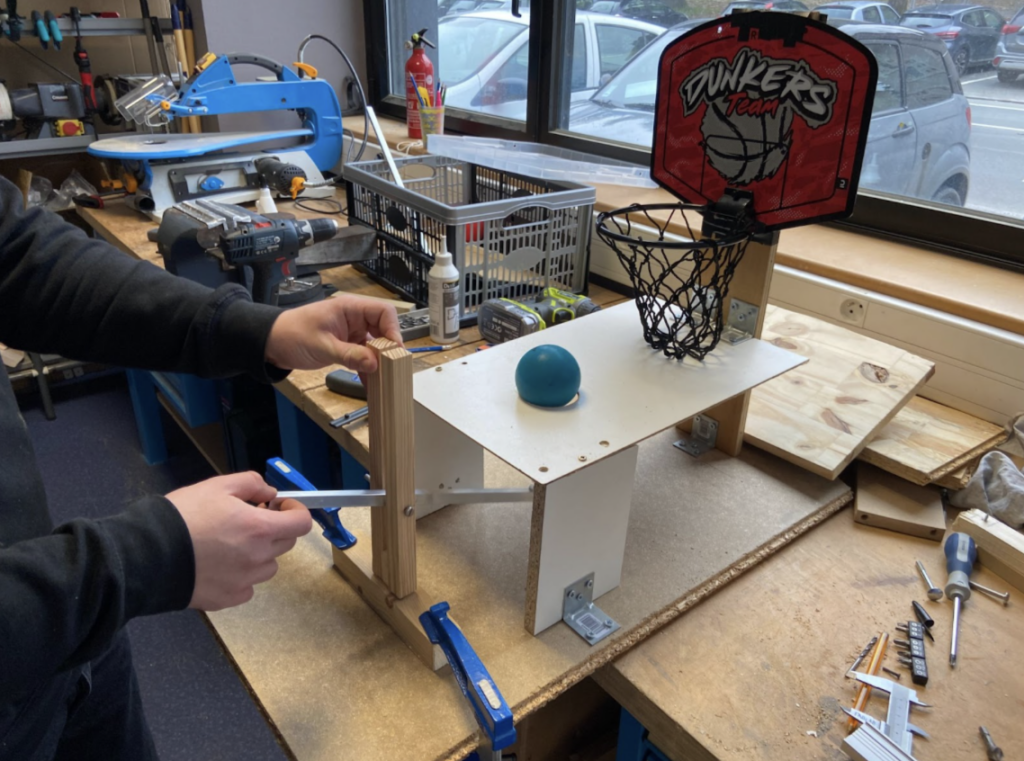

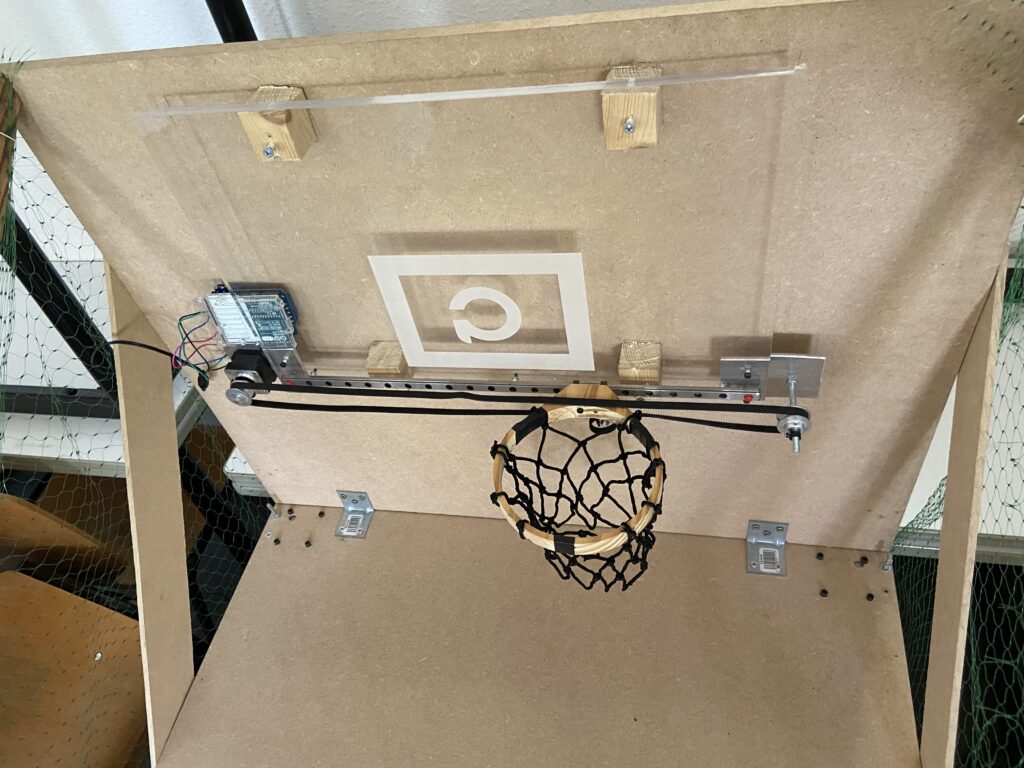

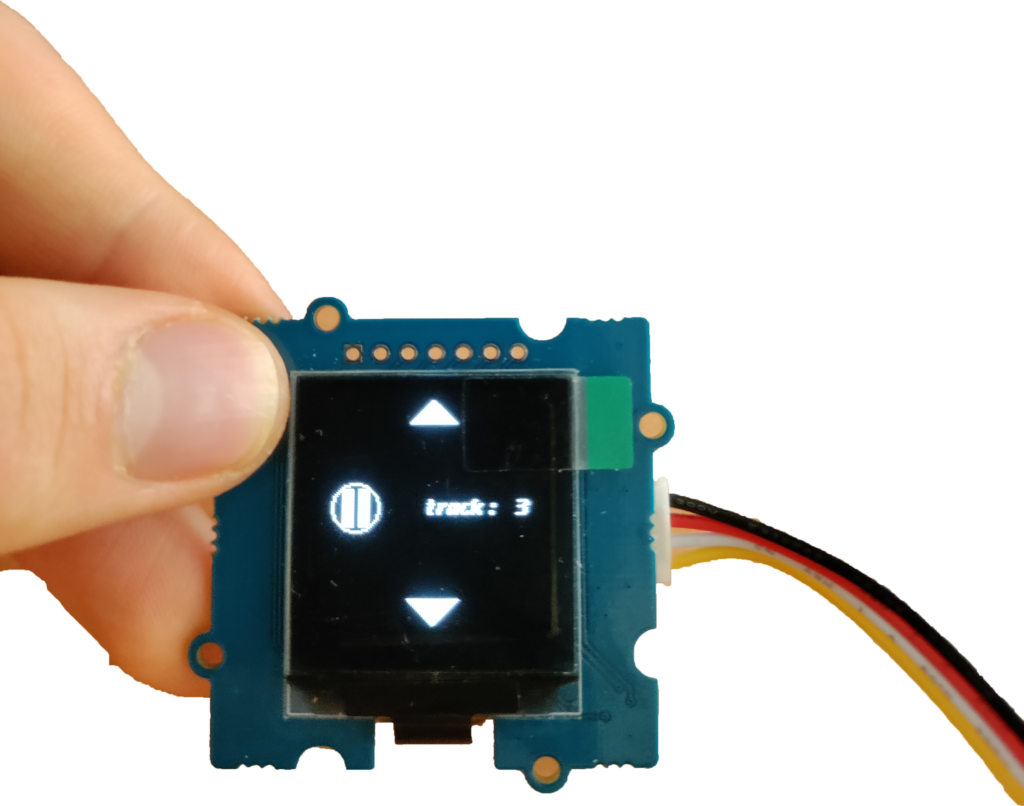

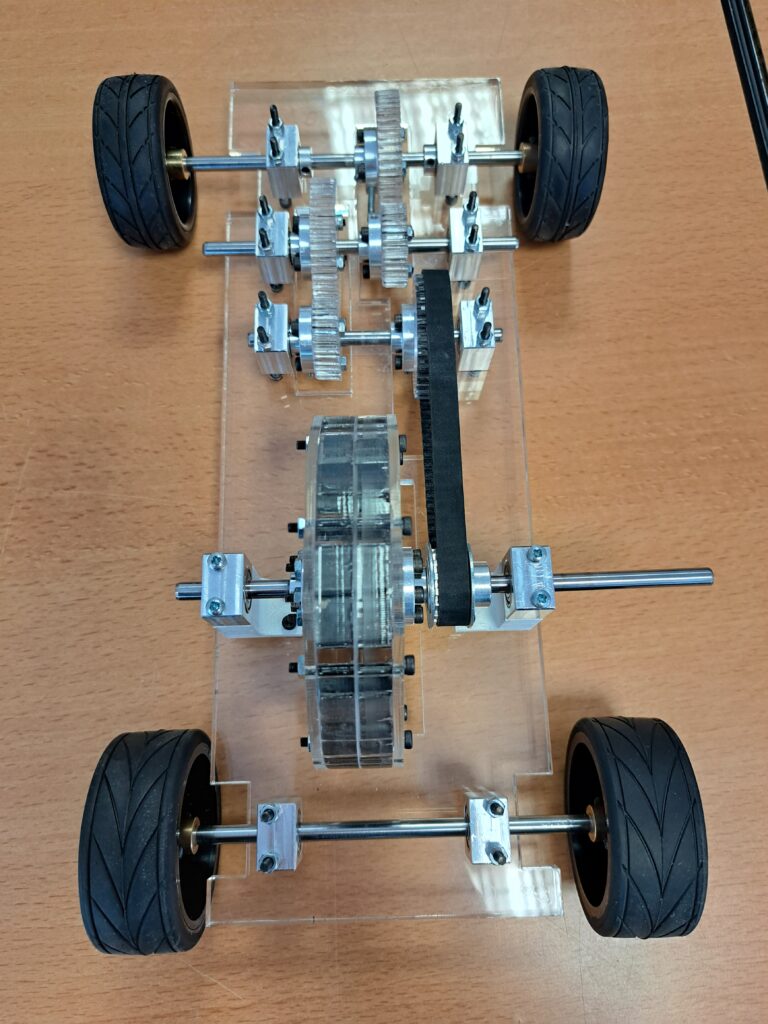

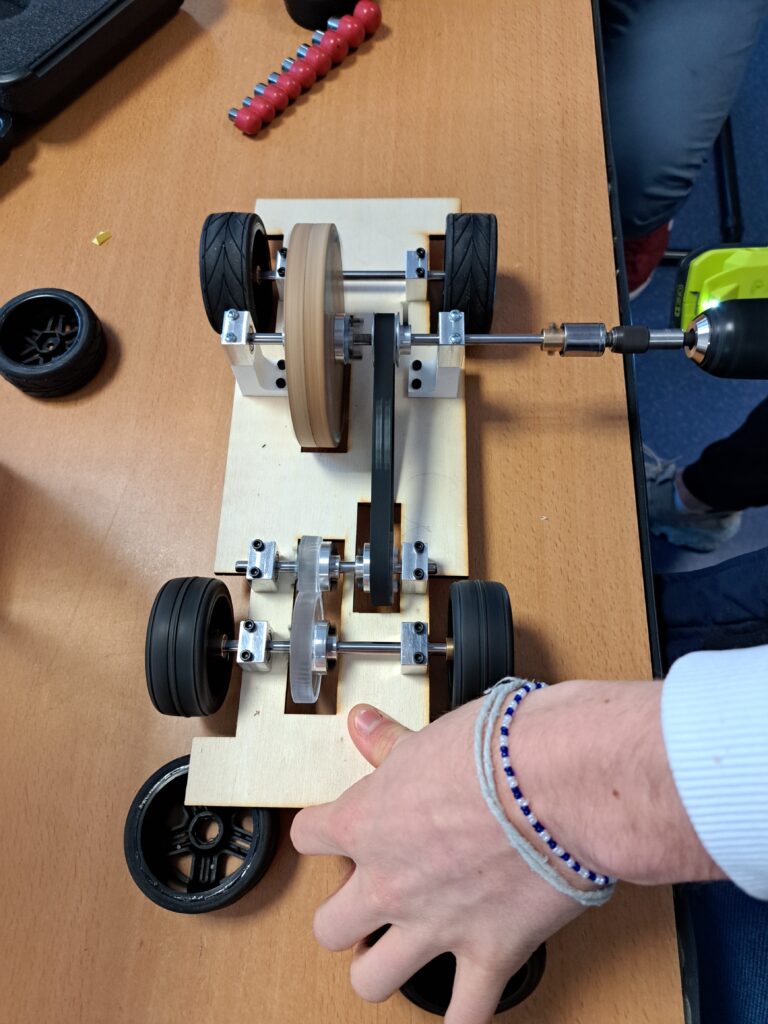

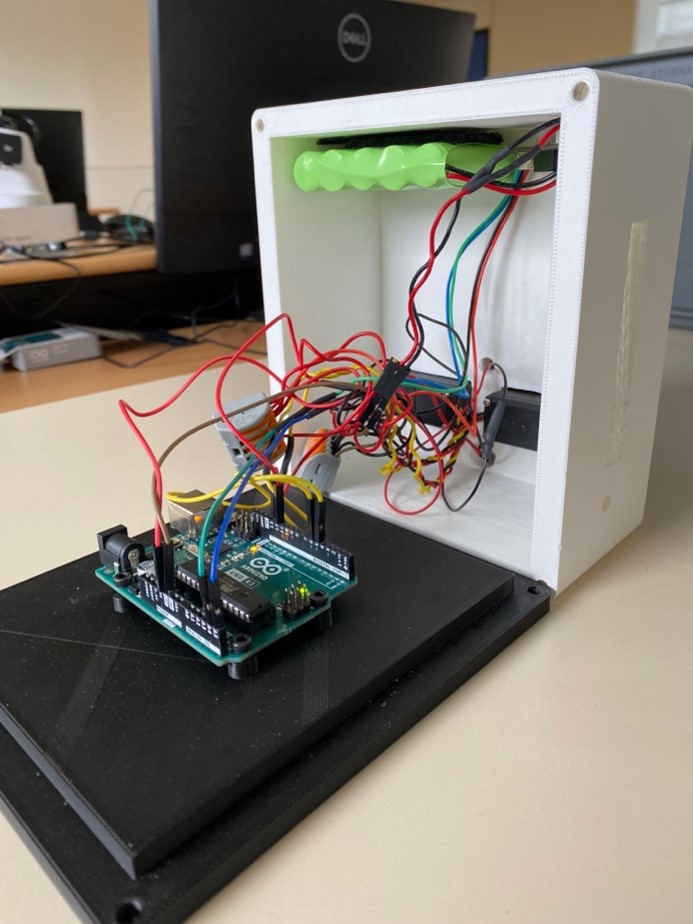

Étape 4 : Usinage / Assemblage

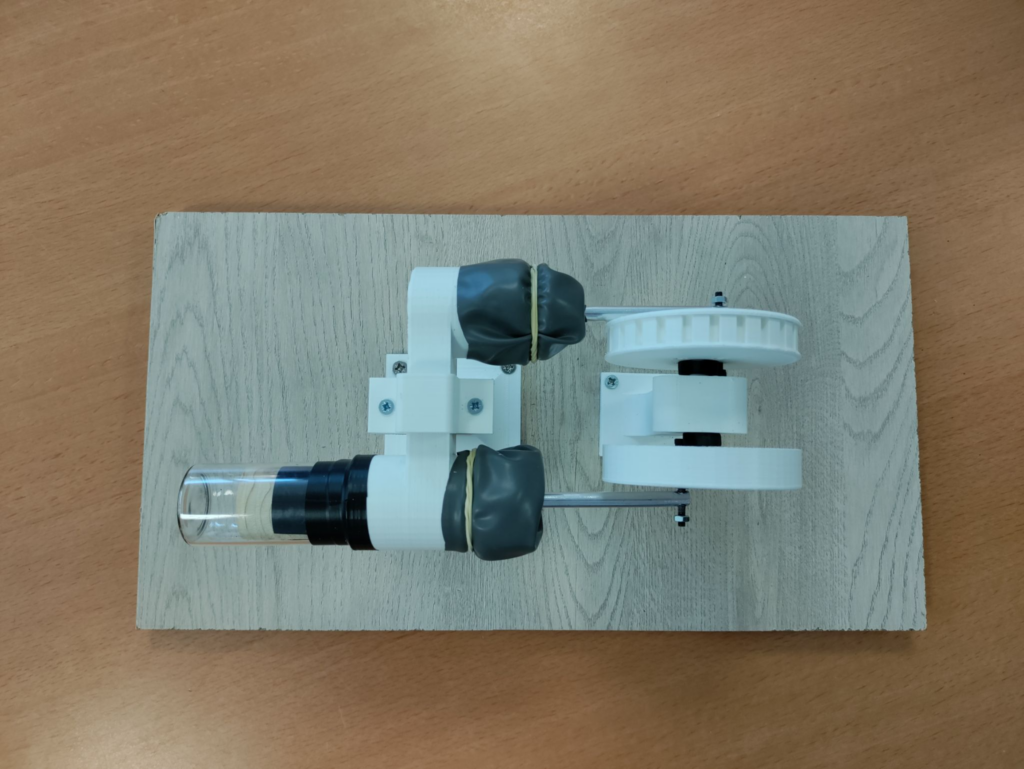

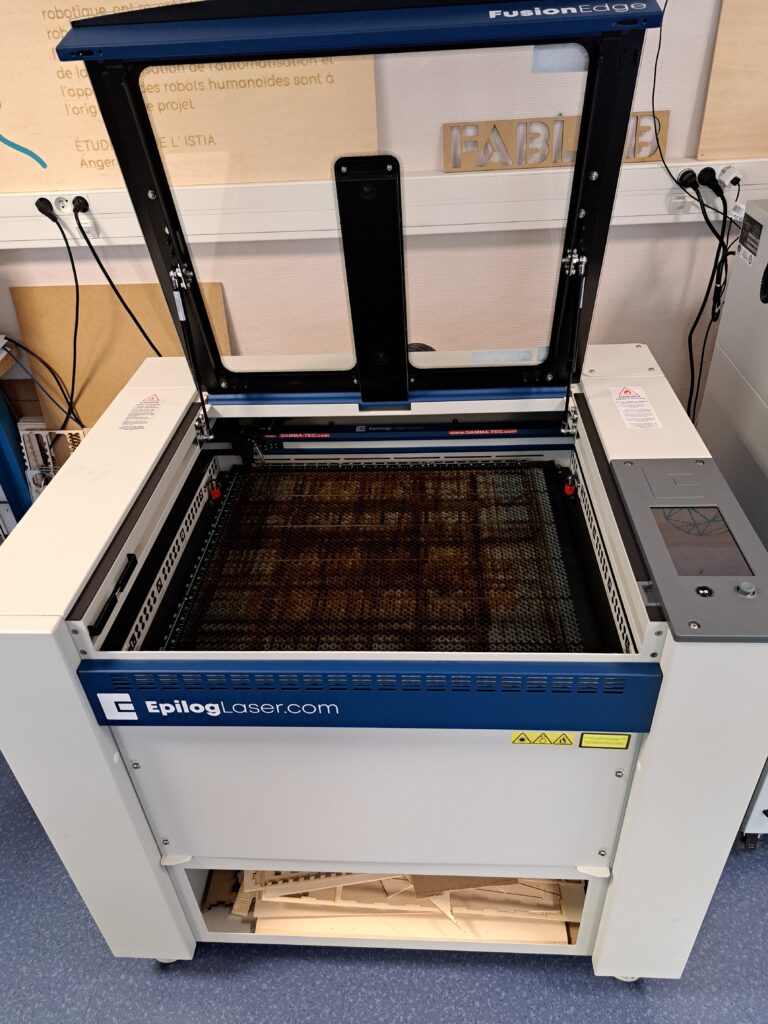

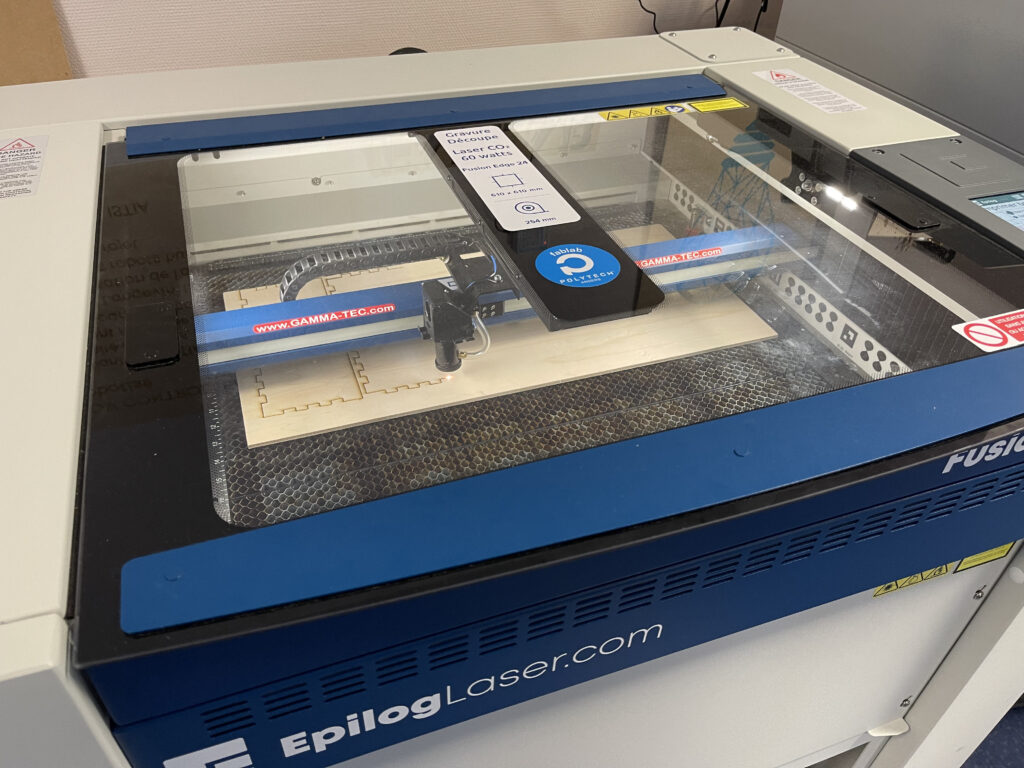

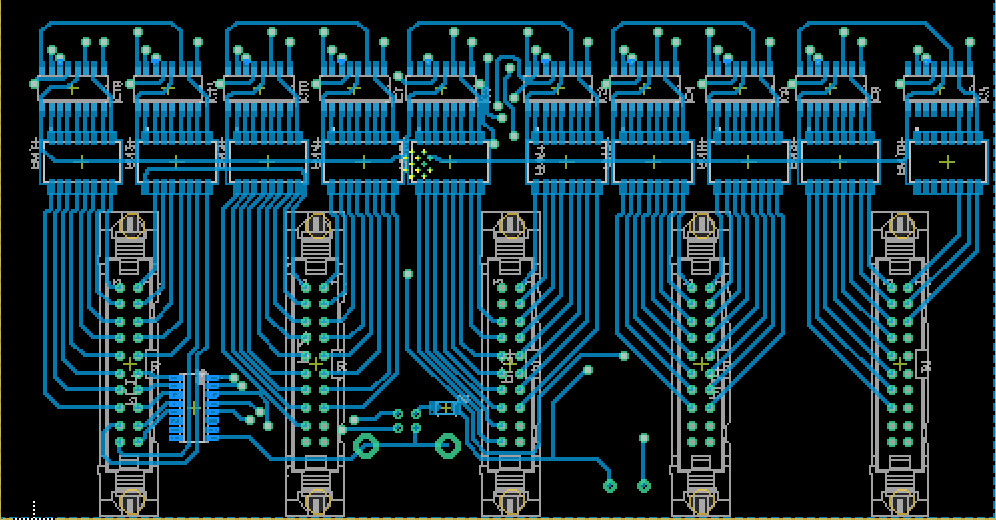

Ayant les pièces à disposition, la prochaine étape est d’usiner les pièces. Les pièces en bois (les deux socles et un support de balle) sont découpées à l’aide d’une fraiseuse. Une découpe laser est plus adaptée pour le support de balle en plexiglas. Le tube en plexiglas est lui percé puis limé dans sa longueur. La charnière qui est la pièce la plus complexe est confectionnée avec une imprimante.

En assemblant les pièces usinées, nous sommes relativement satisfaits du résultat, la pratique ressemble plutôt bien à la conception 3D. Les déceptions sont juste l’opacité du tube et les imperfections dans les découpes de la fente du tube. Ces défauts s’appliquent sur le prototype mais seront corrigés pour les prochains tubes.

Étape 5 : Tests et résultats

Premier test avec les matériaux et le ressort de notre choix initial :

- Lancer à 1 m : D=0.65m

- Lancer à 1,5 m : D=0.7m

- Lancer à 2 m : D=1.02

Il est donc évident que des forces de frottements n’ont pas été prises en compte. Nous avons donc procédé autrement afin de respecter le cahier des charges. Nous avons choisi d’utiliser un marqueur sur un tube pour définir les taux de compression expérimentalement. En utilisant des taux de compression environ deux fois plus grands que d’après nos calculs, nous retrouvons bien les distances imposées.

Notre projet en action !

AVANTAGES DE NOTRE PROPULSEUR DE BALLE

Notre projet est idéal pour s’entraîner :

Il est parfait pour améliorer vos coups, que ce soit les coups droits ou les revers. La balle arrive à plusieurs distances que vous pouvez ajuster à votre guise.

La conception et la construction de notre projecteur de balle respecte la cause écologique :

Il est majoritairement constitué de matériaux recyclables (acier inoxydable, aluminium, bois…). Il est aussi réalisé principalement à Polytech Angers et a donc une faible empreinte carbone.

Le mode d’emploi est simple et instinctif :

Pas besoin d’avoir fait de grandes études pour comprendre son fonctionnement, il suffit de baisser un levier dans différents cran en fonction de la distance souhaitée et de faire pivoter le socle pour modifier la direction de la balle.

Notre projet est entièrement mécanique :

Il ne nécessite en aucun cas d’énergie électrique ou autre. Vous ne serez jamais embêter par une prise ou des problèmes de batterie.

CONCLUSION

Nous sommes fiers et satisfaits de notre travail en général. Nous avons tous aimé travailler en collaboration sur ce projet et nous mettre dans la peau d’un ingénieur. Nous sommes forcément déçus que nos calculs initiaux n’aient pas été concluants mais nous avons réussi à nous adapter et c’est le principal.

Polytech Angers – Projets PEIP2

2022-2023

Angers, 49000

France

Réalisé par Antoine, Chloé, Martin et Noé

Pages

Social