Nous sommes trois étudiants en deuxième année de classe préparatoire à Polytech Angers, Thomas LE DORTZ, Noé MARGUERITTE et Fabrice FOUCAULT, et cette année, dans le cadre d’un projet de conception par groupe, nous avons réalisé une voiture à volant d’inertie. L’objectif était de concevoir une petite voiture fonctionnant grâce à un volant d’inertie. Pour cela, nous avons pu nous inspirer du groupe de l’année précédente ayant tenté de réaliser ce même projet. Monsieur VERRON, notre responsable, nous a orienté en nous indiquant une voie à suivre différente du groupe précédent, qui n’avait pas réussi à finaliser le projet.

Voilà une petite vidéo expliquant le principe de fonctionnement d’une voiture à volant d’inertie :

Ce projet était notre favori à tous les trois. En effet, l’idée de partir de zéro, de modéliser les pièces, calculer les différentes forces s’exerçant sur la voiture, puis de la concevoir et l’assembler nous attirait. Nous voulions travailler sur toutes les étapes du processus de conception d’un projet.

Nous avons donc organisé notre travail en plusieurs étapes :

– imaginer notre voiture ; il fallait trouver le bon positionnement des arbres et des engrenages, dimensionner le châssis, choisir les matériaux…

– calculs ; nous avons ensuite cherché un rapport suffisant pour faire rouler notre voiture, calculé les forces s’exerçant sur la voiture…

– CAO ; la prochaine étape a été de modéliser toutes les pièces ainsi que le châssis, puis d’assembler les différents arbres, et enfin d’assembler la voiture.

– fabrication et assemblage ; enfin, nous avons pu fabriquer les pièces manquantes, rassembler le matériel, et assembler.

La voiture du groupe précédent nous a permis d’établir une liste de sujets à travailler et à perfectionner, et de méthodes à ne pas reproduire. Nous nous sommes servis de leur expérience. Elle n’avait pas fonctionné pour plusieurs raisons : d’abord, l’utilisation d’engrenages coniques entraînait de mauvaises liaisons entre les paliers, ensuite, leur volant était trop léger, et enfin, le rapport entre les roues et les pignons était trop petit.

Plusieurs problèmes principaux se sont donc imposés à nous :

Le premier défi a été au niveau de l’agencement. Pour trois principales raisons : nous voulions que le châssis ne dépasse pas une certaine taille – la taille des roues était imposée car nous reprenions celles de la voiture précédente – et il nous fallait le rapport le plus grand possible, ce qui impliquait l’utilisation d’engrenages d’une taille importante.

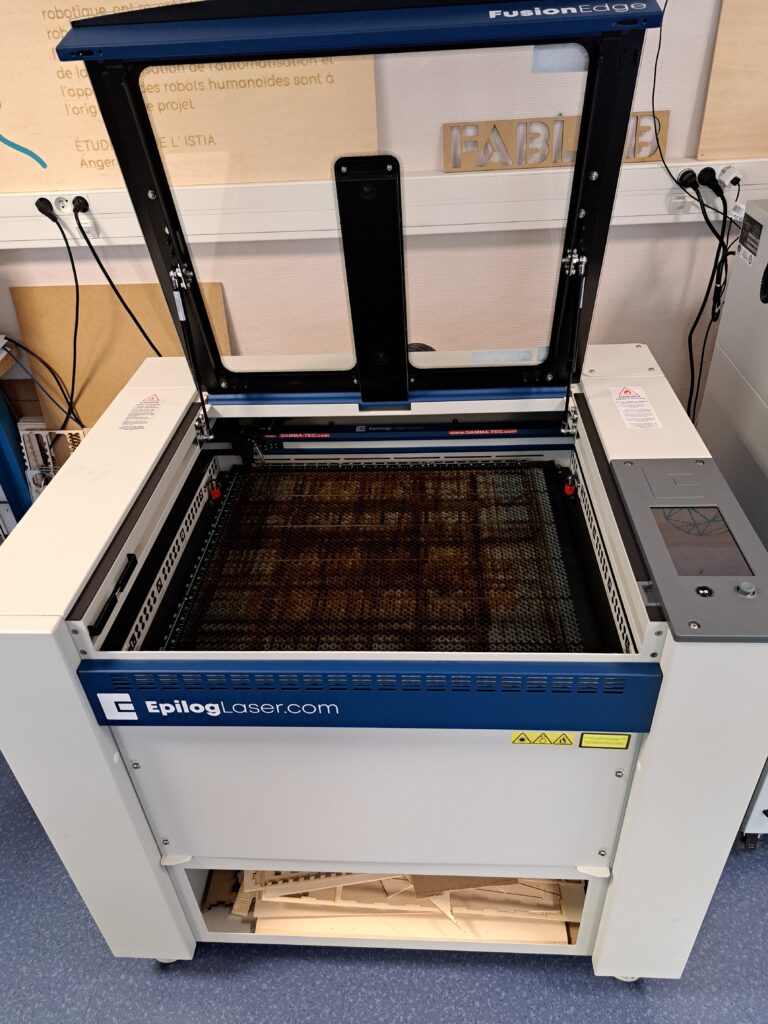

Le second a été de trouver des engrenages. Il nous fallait des engrenages sur mesure, car nous voulions choisir le module, le nombre de dents, l’épaisseur… Nous sommes rapidement arrivés à la conclusion qu’il nous faudrait les fabriquer nous-même.

Et enfin, trouver un moyen de faire tourner notre volant suffisamment vite pour faire avancer la voiture. Nous avons choisi d’utiliser une perceuse, bien plus efficace que de donner de la vitesse au volant à la main.

Dans une optique d’amélioration constante, et parce que le temps ne manquait pas, nous avons travaillé sur plusieurs versions de voiture, que nous allons détailler ici.

Première version

La première version n’a pas fonctionné. En effet, elle n’avançait que d’un ou deux mètres.

Cette version a été un test pour nous. Elle a permis d’identifier tous les problèmes à résoudre pour les versions suivantes.

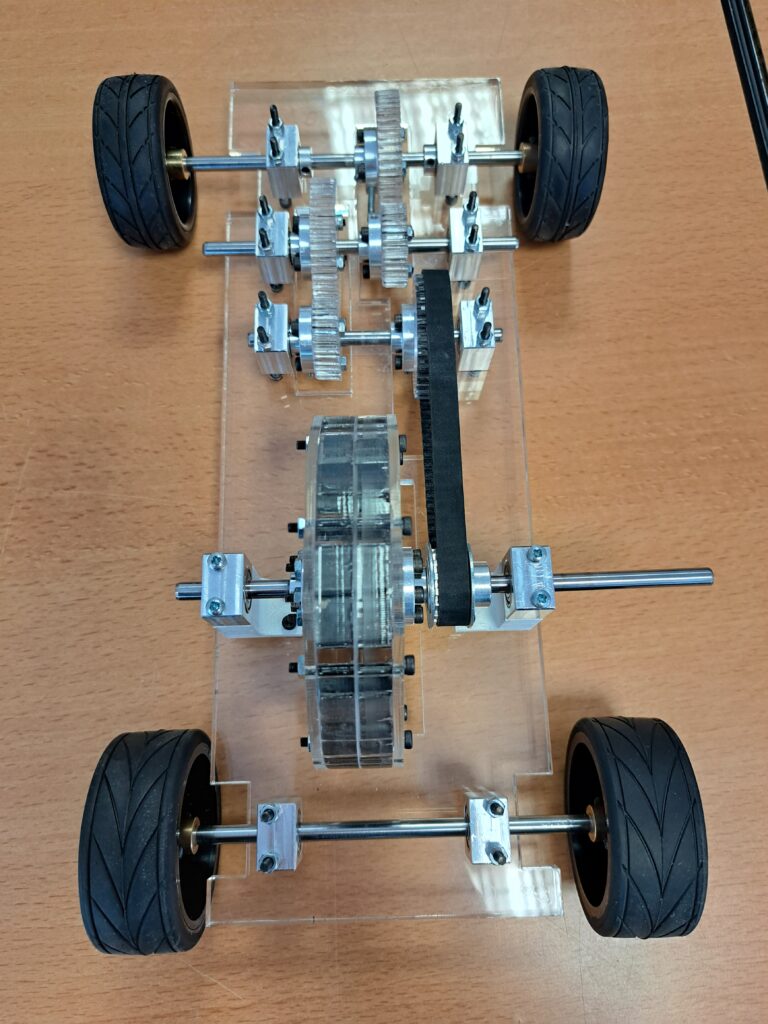

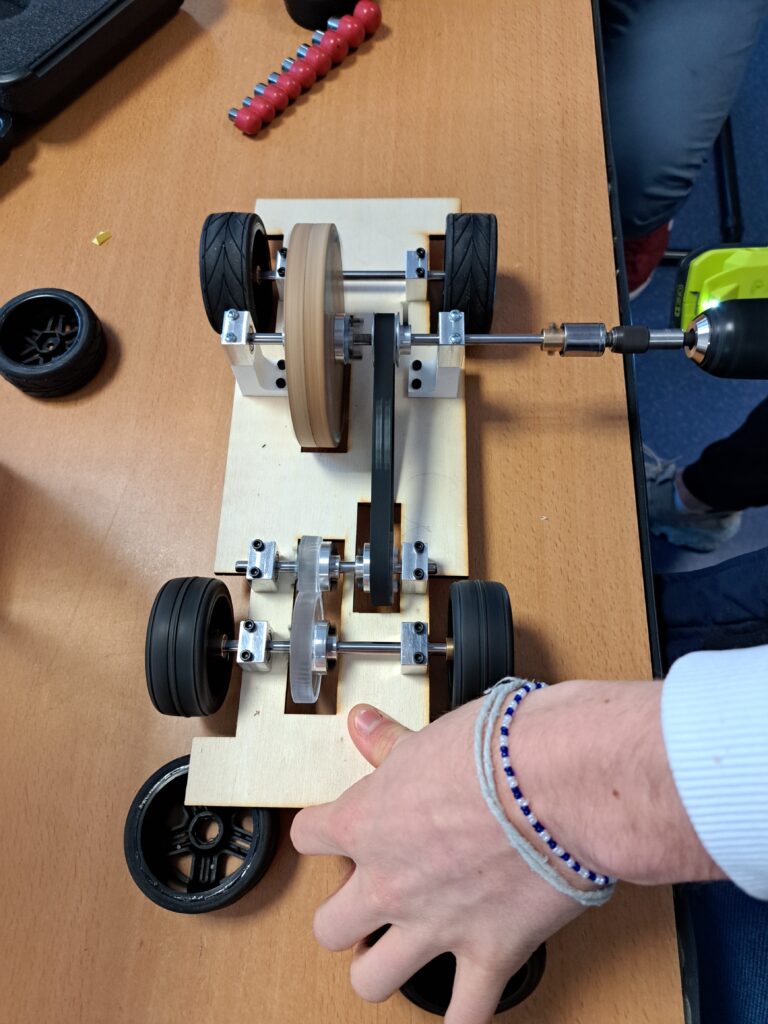

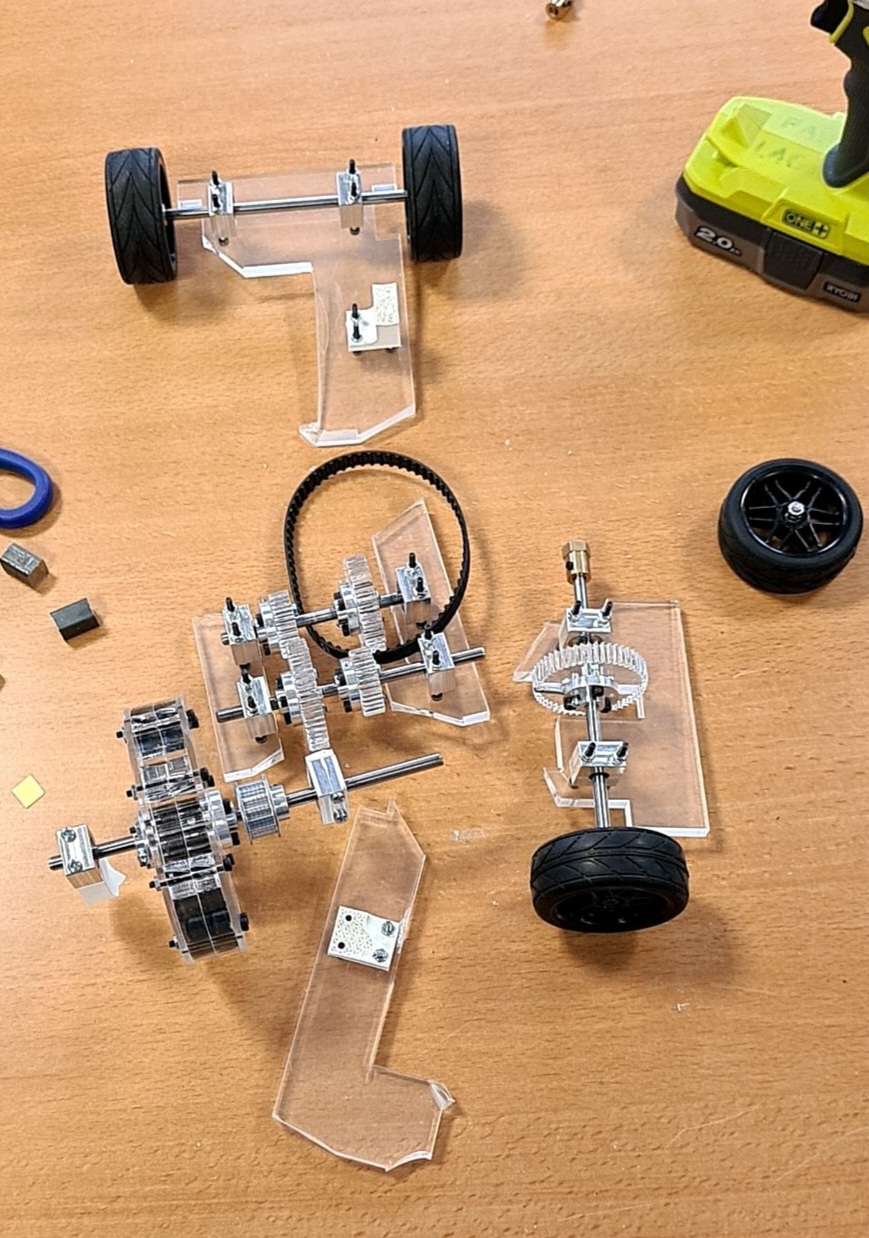

Nous avions gardé le volant de la voiture précédente, fabriqué en bois et rempli par des masses en acier, et nous avons pu confirmer qu’il était trop léger pour une voiture de cette taille. Les engrenages sont en acrylique de 10 mm d’épaisseur, et de module 1. Nous avons choisi d’utiliser une courroie pour faciliter l’agencement de la voiture, et de fabriquer le châssis en contreplaqué de 5 mm d’épaisseur.

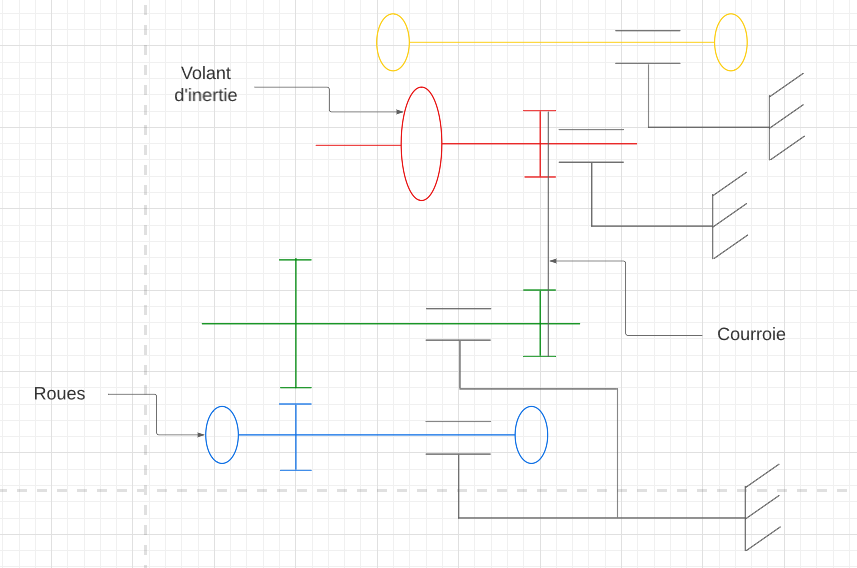

Voici le schéma cinématique de cette première voiture :

Deuxième version

Cette deuxième version parcourait environ 9 mètres.

Le système de transmission est resté le même. En revanche, le volant a changé. Nous avions calculé qu’il nous faudrait au moins doubler son poids – passer de 300 à 600 grammes – pour que notre voiture parcoure une distance acceptable. Le nouveau volant d’inertie gardait la même taille, mais était plus épais, afin de placer deux fois plus de masses à l’intérieur. Pour le fabriquer, nous avons utilisé la CHARLY Robot, une fraiseuse, puis nous avons découpé de nouvelles masses.

Troisième version

La troisième version parcourait environ 12 mètres.

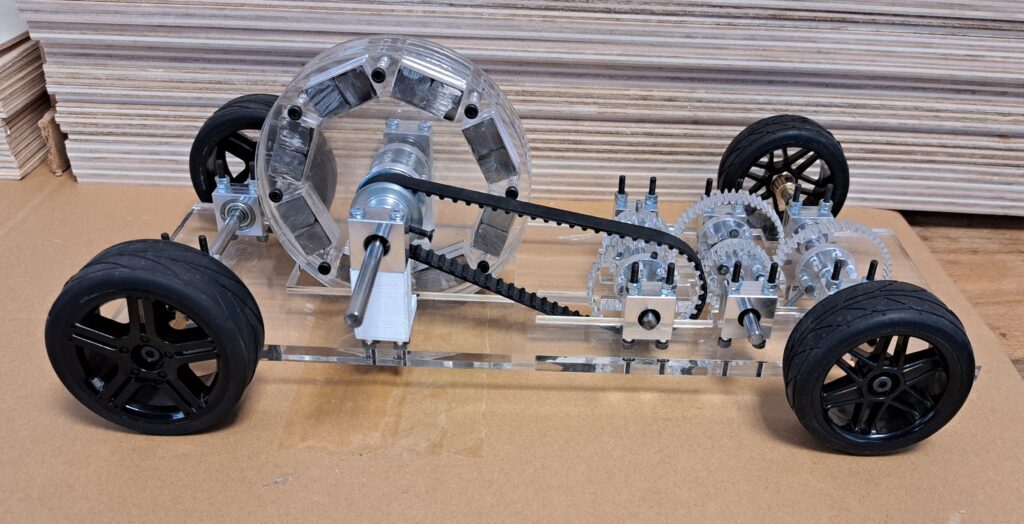

Cette fois-ci, nous avons grandement modifié les modèles précédents. D’abord, nous avons ajouté un arbre – constitué de deux nouveaux engrenages – au système de transmission, augmentant ainsi grandement le rapport. Également, nous avons choisi d’utiliser de l’acrylique pour le volant d’inertie et le châssis, pour augmenter la solidité de ces deux composants, et toujours dans l’optique de faire du sur-mesure pour limiter les erreurs et les approximations.

Voici le résultat final :

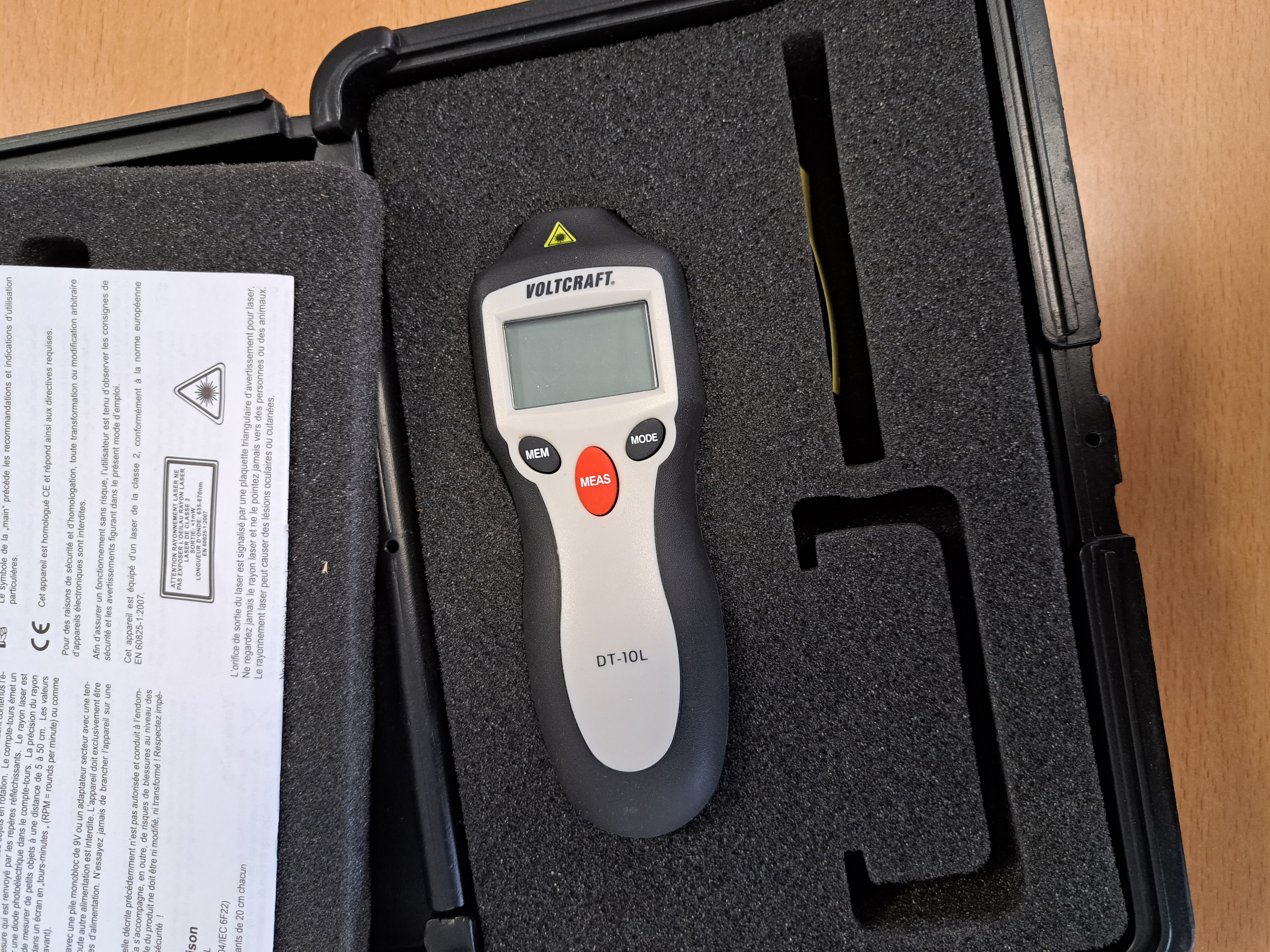

Après avoir fabriqué ce modèle, nous avons donc voulu le tester en mesurant le nombre de tours du volant d’inertie, grâce à un dynamomètre.

Mais ce modèle a dépassé nos espérances, en explosant dans nos mains lors des mesures ! En effet, nous avons constaté par la suite que les équerres, fabriquées par impression 3D et permettant de surélever l’arbre du volant, avaient été arrachées par la force cinétique créée par le volant d’inertie. Nous avons mesuré 10 000 tours par minute, ce qui est énorme !

Par la suite, nous avons reconstruit cette version à l’identique, mais avec cette fois des équerres plus solides. Ainsi, nous sommes parvenus à parcourir quasiment 12 mètres.

Ce projet fût une belle expérience pour nous trois. La construction de notre voiture à volant d’inertie a été pour nous la concrétisation de ces deux années de classe préparatoire. Ce fût l’opportunité parfaite de mettre en pratique les connaissances théoriques que nous avions acquises en matière de systèmes mécaniques, de modélisation 3D, ou encore de calculs physiques. Une belle expérience humaine également, d’abord au sein même de notre petite équipe, ainsi qu’avec les autres équipes et notre professeur responsable. Nous remercions Monsieur VERRON et Monsieur RAYER pour leur aide.