Salut à tous,

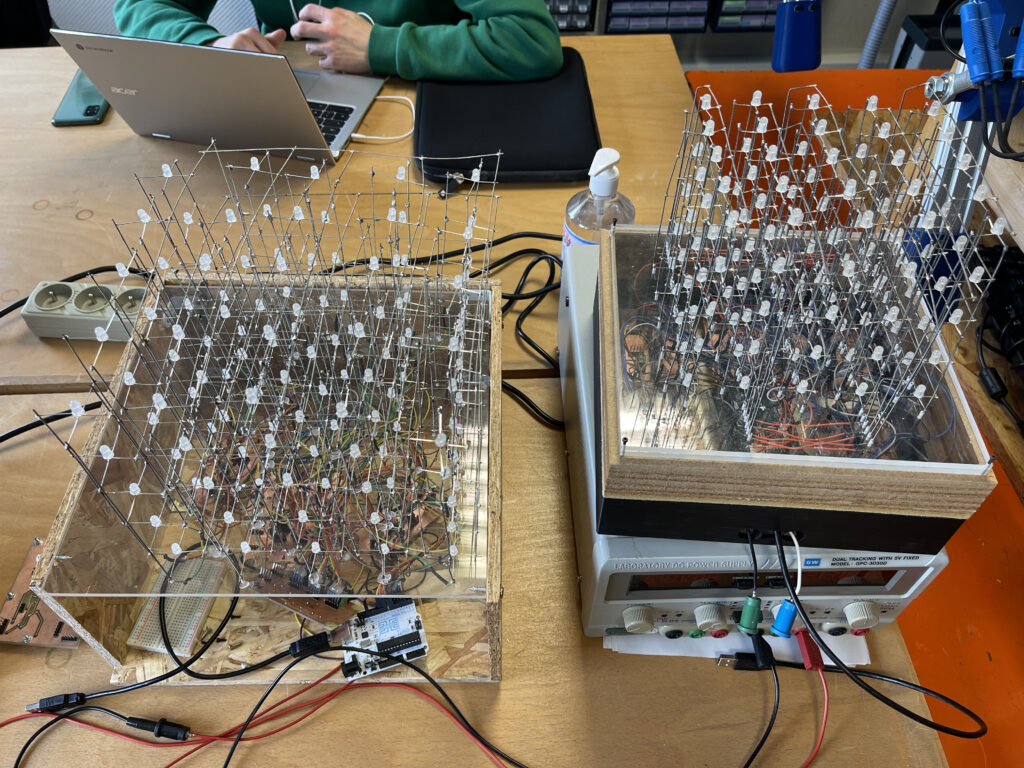

Dans cet article, nous allons explorer comment améliorer les performances des deux cubes LEDs qui ont été conçus l’année dernière par deux groupes d’étudiants. Nous examinerons d’abord les choix techniques effectués par nos prédécesseurs, avant de nous concentrer sur les améliorations que nous souhaitons apporter.

Les groupes précédents ont présenté leur approche pour concevoir leur cube lumineux sur un blog accessible via le lien suivant : https://blog.univ-angers.fr/istiaprojetsei2/2022/06/08/tuto-comment-faire-un-cube-de-led-rgb/

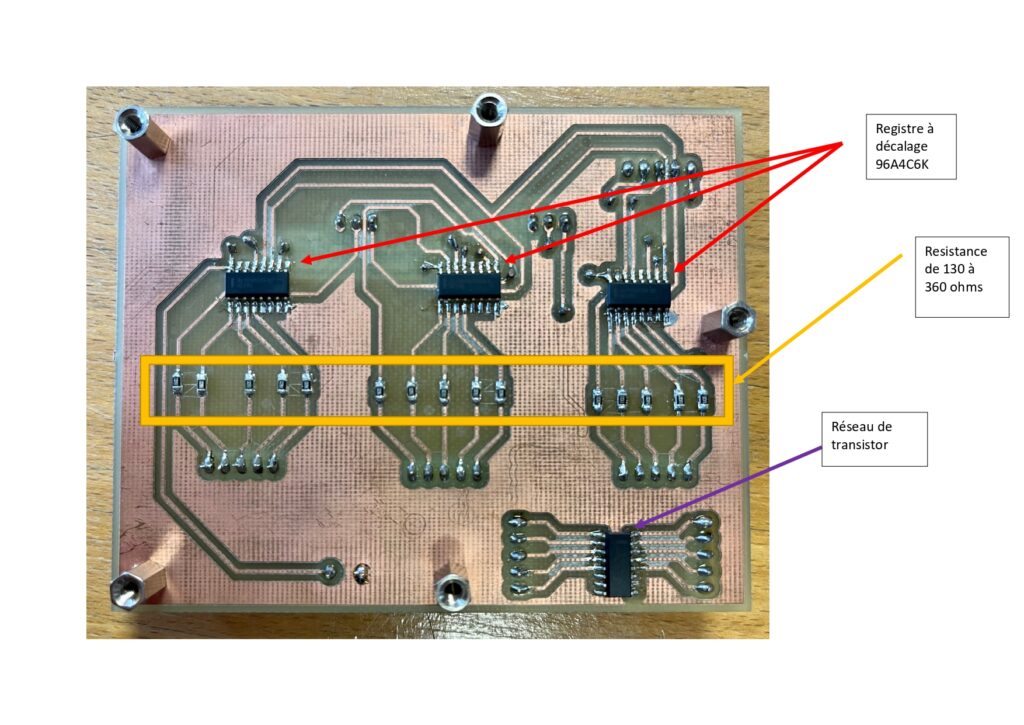

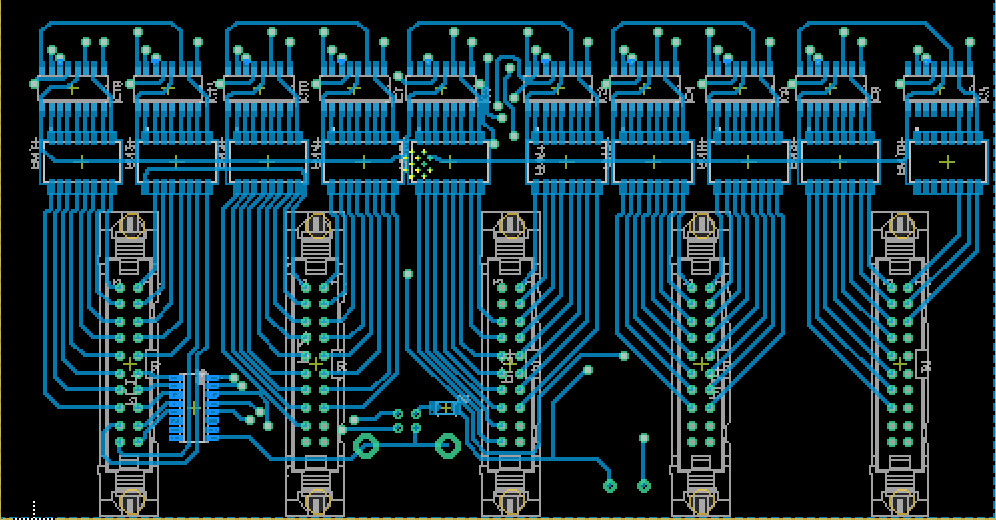

La gestion des couleurs et des rangées est un élément clé de leur méthode, où chaque rangée de LED est contrôlée par une carte électronique contenant trois registres à décalage et un transistor.

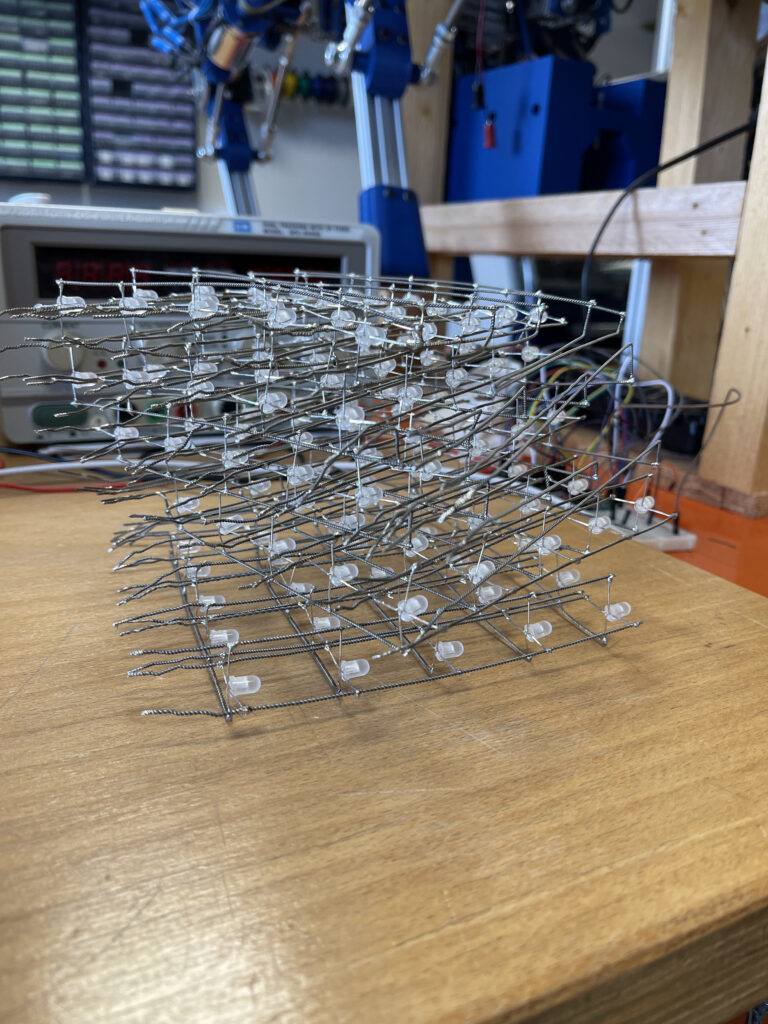

Un autre aspect important de leurs cubes est le boîtier : d’un côté, le cube a un aspect fini avec un agencement de LED relativement propre, mais le boîtier est composé de deux matériaux (bois et plastique), probablement en raison de problèmes d’espace initiaux. De l’autre côté, le cube LED a un agencement de LED un peu moins soigné et un boîtier plus encombrant que nécessaire.

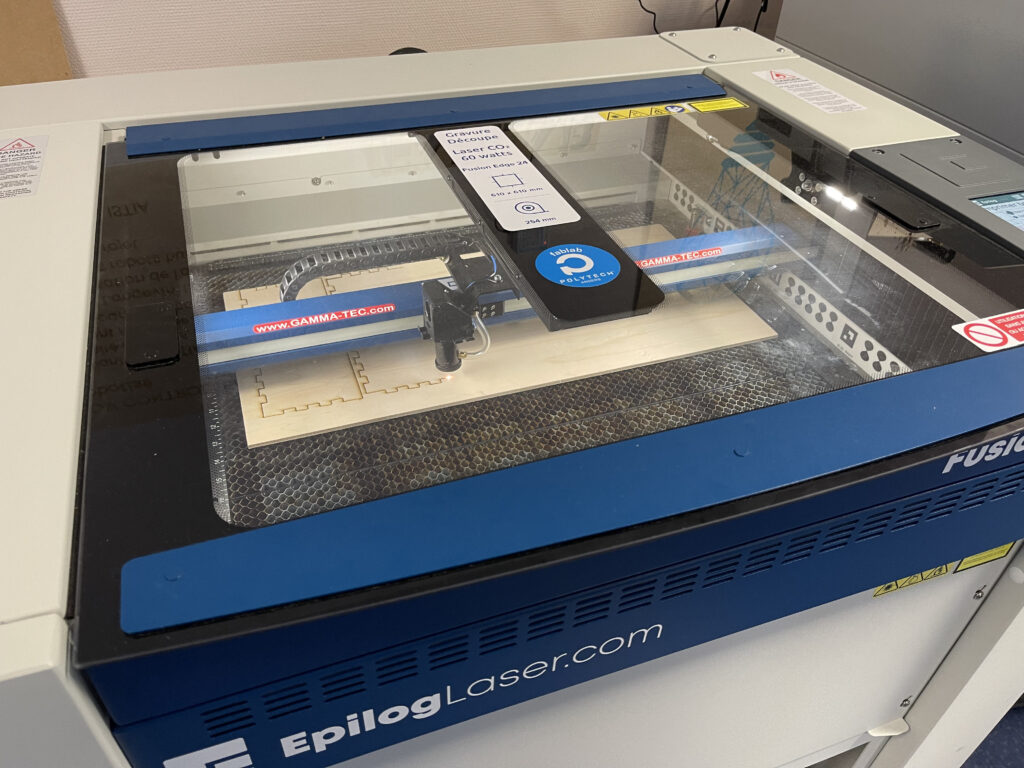

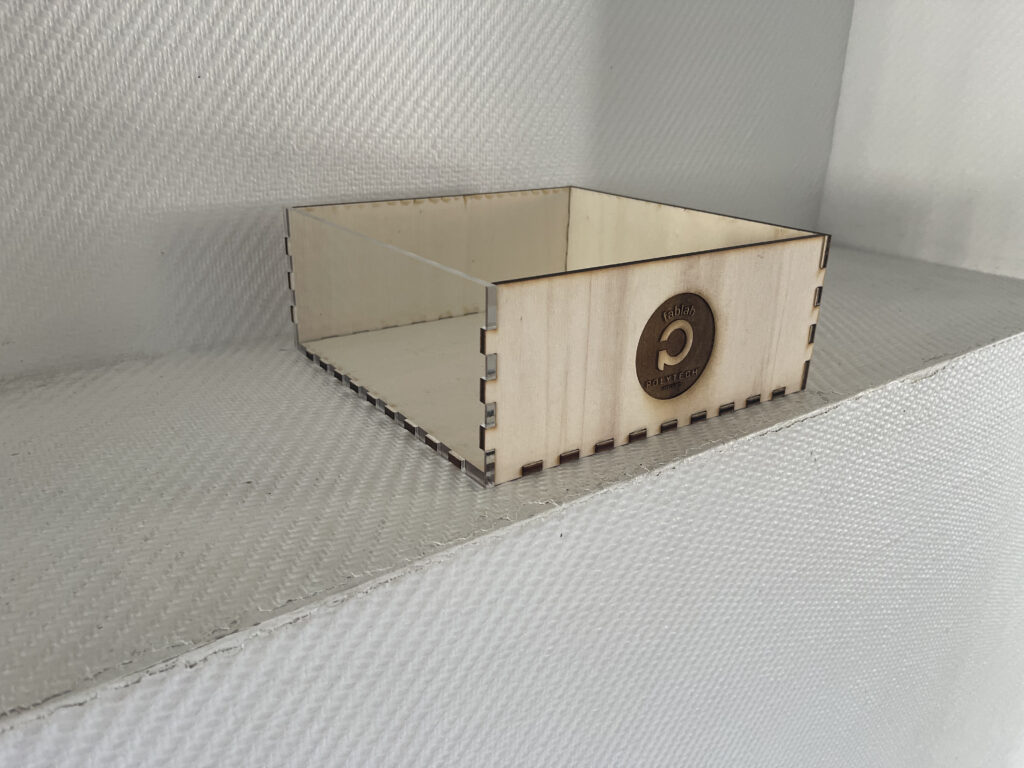

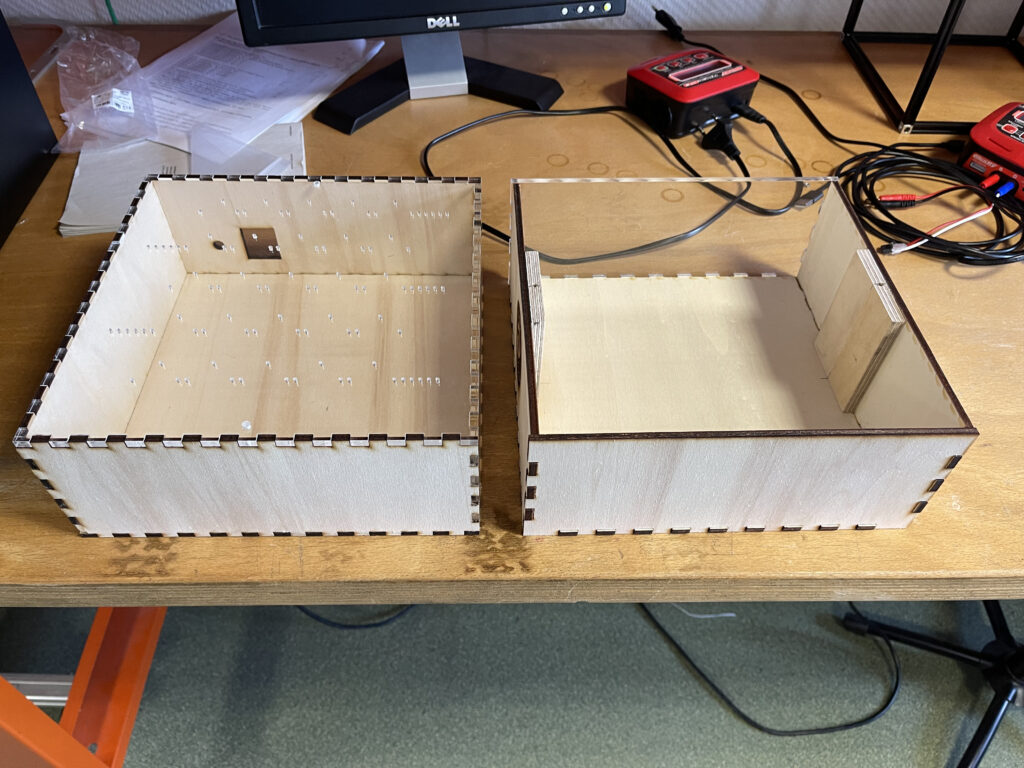

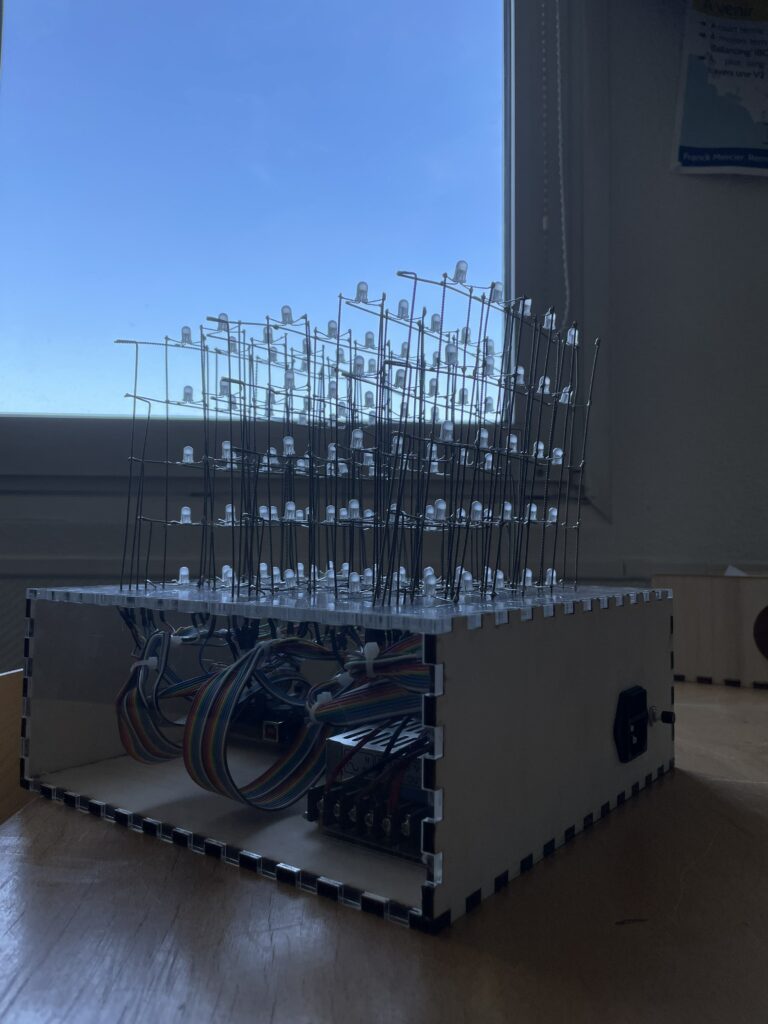

Nous visons donc à optimiser la conception de deux boîtiers pour que les deux cubes aient un aspect esthétique similaire. La forme non cubique de la matrice de LED de l’un des cubes nous contraint, ce qui signifie que les deux boîtiers auront des tailles différentes. Nous avons réalisé un premier prototype de boîtier en utilisant la découpeuse laser du fablab. Nous avons utilisé un générateur de boîtes en ligne (https://www.festi.info/boxes.py/?language=fr) afin de tracer les découpes nécessaires. L’avantage de l’utilisation d’une découpeuse laser pour fabriquer un boîtier est que chaque côté peut être coupé avec des bords en forme de créneau pour faciliter l’emboîtement final à la colle. De plus, la découpeuse laser permet de faire des gravures ayant un aspect plus fini.

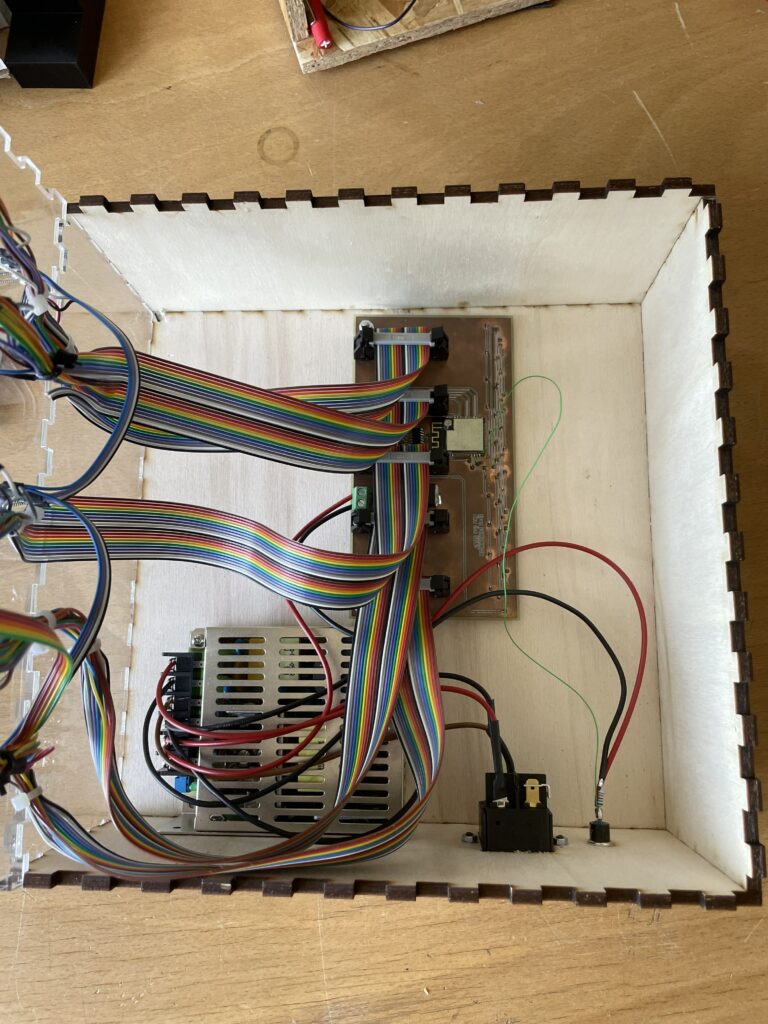

Nous avons fait le choix de laisser un côté en Plexiglas et les trois autres en bois afin de pouvoir visualiser ce qu’il y a au sein de la boîte sans avoir à l’ouvrir.

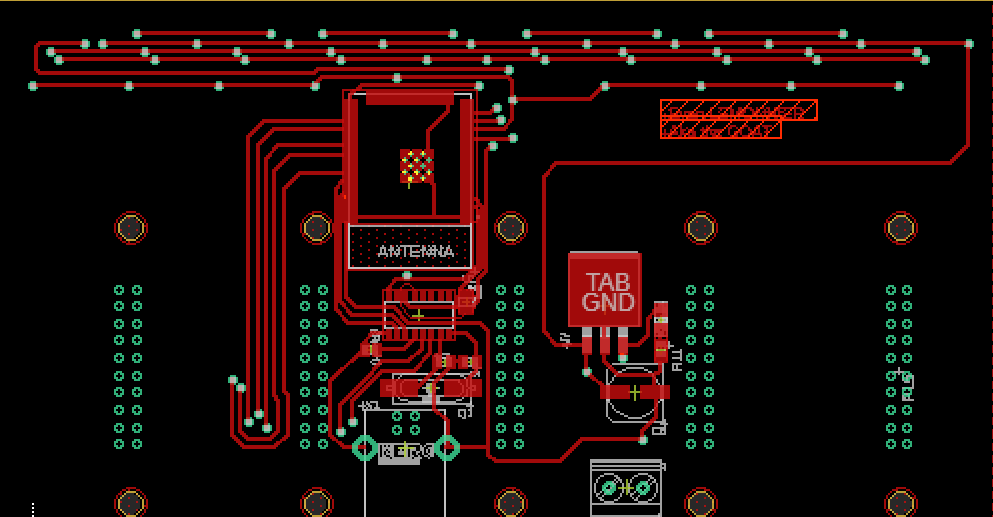

Notre prochaine étape consiste à créer deux nouvelles cartes électroniques basées sur les cinq que nous avons déjà réalisées. Cette fois, nous cherchons à concevoir une carte de taille raisonnable, qui sera associée à un ESP32 plutôt qu’à une carte Arduino.

L’ESP32 est un microcontrôleur programmable qui offre plusieurs avantages par rapport aux cartes Arduino :

- Connectivité sans fil intégrée : cela permet de créer facilement des projets connectés à Internet ou à des périphériques sans fil.

- Performances élevées : l’ESP32 est plus rapide en termes de vitesse de traitement et de mémoire, ce qui le rend adapté pour des projets nécessitant une puissance de calcul importante.

- Fonctionnalités intégrées : en plus de la connectivité sans fil, l’ESP32 dispose d’un DSP intégré, ce qui le rend adapté pour des projets de traitement du signal et de l’audio.

- Flexibilité : l’ESP32 est compatible avec l’environnement de développement intégré Arduino (IDE) et le langage de programmation Python, ce qui offre une certaine flexibilité dans le choix de l’outil de développement.

- Coût abordable : l’ESP32 est souvent moins cher que les microcontrôleurs équivalents avec les mêmes fonctionnalités, ce qui le rend attractif pour les projets à budget limité.

En somme, la différence principale entre l’ESP32 et les cartes Arduino réside dans leur architecture matérielle et leur connectivité, celui-ci sera plus profitable à notre projet car il permettra de nombreuses possibilités d’améliorations : telles que le fait de pouvoir piloter le cube à l’aide de notre smartphone. Nous ne nous attarderons pas sur cette possibilité mais libre aux prochains étudiants de relever le défi.

Nous sommes maintenant confrontés à la question de la fabrication de la carte électronique avec l’implémentation de différents composants. Nous avons donc entamé une phase de réflexion approfondie pour déterminer les composants à utiliser, les fournisseurs auprès desquels se procurer ces composants, et les footprints nécessaires pour les intégrer dans le logiciel “Eagle”. C’est un logiciel de conception assistée par ordinateur complet qui offre une variété de fonctionnalités, notamment un éditeur de schémas, un logiciel de routage de circuit imprimé avec une fonction d’autoroutage, et un éditeur de bibliothèques de composants de base pour faciliter le processus de conception. Pour la conception de la carte électronique, il est donc nécessaire d’avoir une machine de fabrication de cartes, le schéma des composants, les footprints de chaque composant et beaucoup de patience.

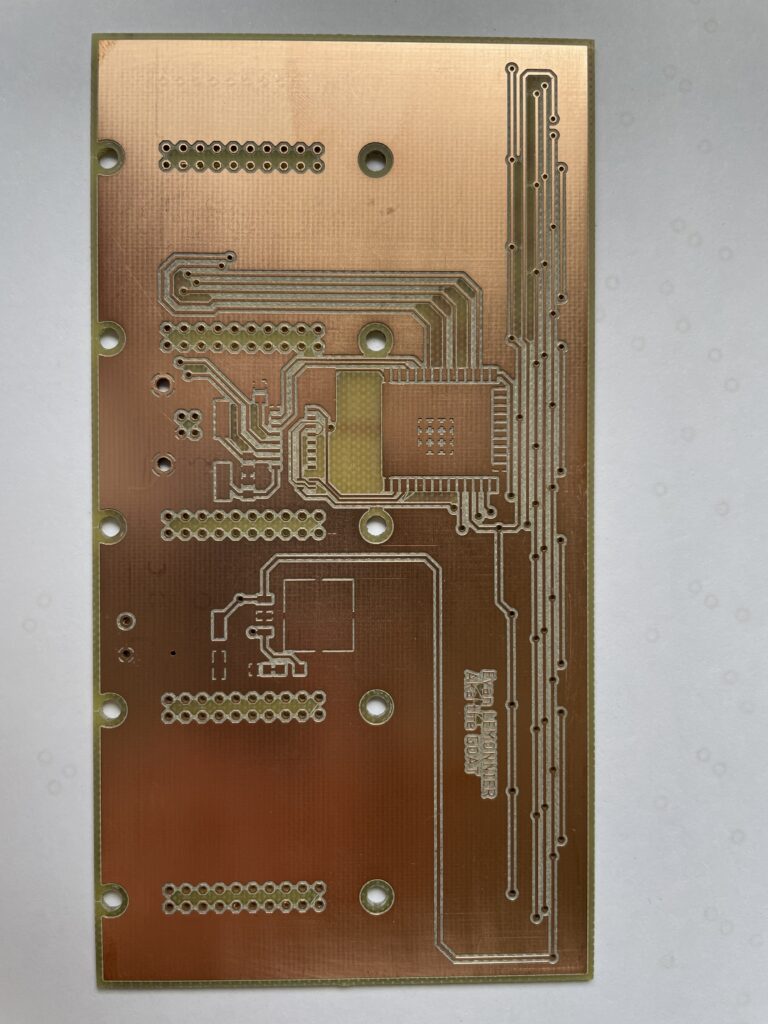

Après avoir fini le routage de la carte sur ordinateur nous avons lancé l’impression de la carte grâce à une machine détenue à Polytech Angers. Pour donner une v1 de la carte comme ci-dessous :

Après l’impression de la carte, nous avons dû souder chaque composant sur celle-ci, ainsi que souder un morceau de résistance dans l’emplacement de chaque via. Un via est un trou métallisé qui permet d’établir une connexion électrique entre deux ou plusieurs couches de la carte. Malheureusement, la machine de Polytech que nous utilisons n’est pas équipée pour réaliser des via de la manière décrite précédemment. Néanmoins, pour contourner ce problème, nous avons décidé de souder un morceau de résistance dans les emplacements de via dédiés.

Nous avons ensuite dessoudé la matrice de led des précédentes cartes d’un des cubes pour pouvoir l’incorporer au nouveau boîtier que nous avons fabriqué.

Après réflexion, nous avons décidé de refaire le boîtier car la technique utilisée pour fixer la face supérieure n’était pas très esthétique. Nous avions fixé la plaque supérieure avec deux vis sur deux tasseaux de bois collés de chaque côté, ce qui n’était pas la solution la plus optimale. Nous avons donc opté pour une méthode de fixation identique pour toutes les faces en collant les faces inférieures et en plaçant la face supérieure de manière à pouvoir ouvrir le boîtier à tout moment.

Pour finir nous avons du assembler toutes les pièces qui composeront notre cube LEDs, ces pièces se composent d’une alimentation 5V, d’un connecteur prise couplé avec un switch on/off, d’un bouton poussoir, de la carte électronique ainsi que les 5 matrices de LEDs.

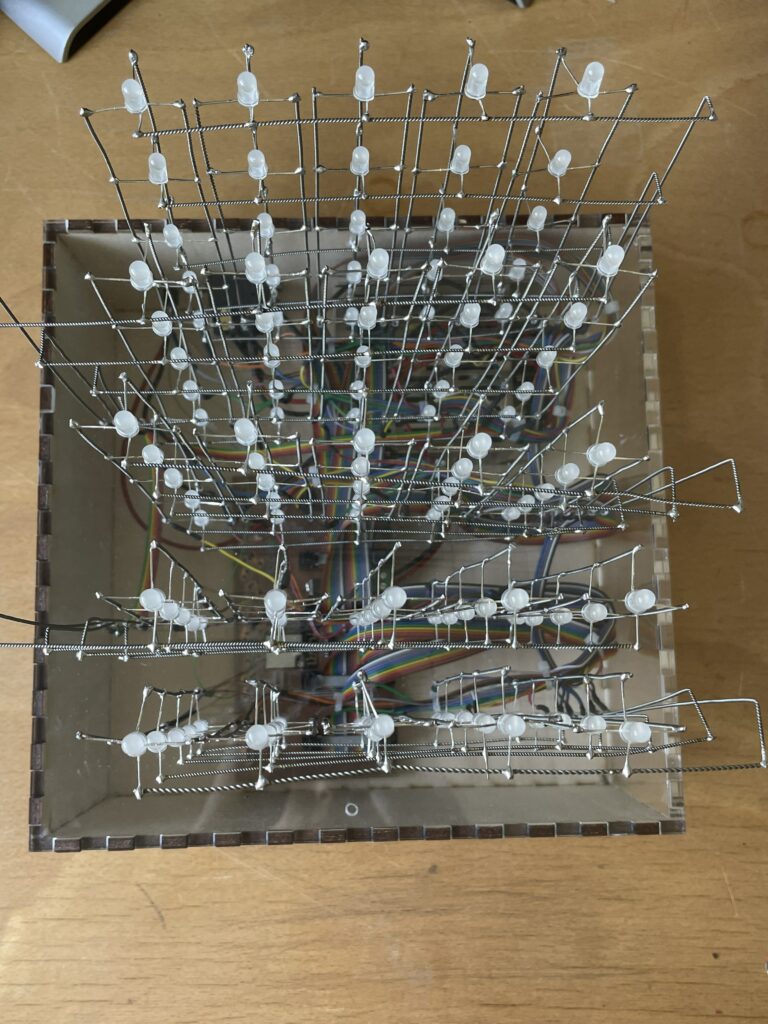

La phase la plus délicate aura été la soudure des nappes de câbles avec les LEDs.

En effet, cette phase est délicate car elle demande de connecter chaque câble au bon endroit et de faire une soudure propre.

Par manque de temps nous avons du nous contenter d’un seul cube, ce fut légèrement frustrant mais néanmoins celui que nous avons produit est parfaitement fonctionnel et correctement fini.

Merci d’avoir lu notre article, nous espérons que vous aurez appris pleins de choses.

On tient à remercier les précédents groupes ayant travaillés sur les cubes LEDs, ils nous auront permis de partir sur une base solide pour pouvoir finalisé les attendus : Sans eux, le cube n’aurait pas eut un tel rendu.

De plus, nous souhaitons remercier les différents professeurs nous ayant aidés à mener à bien notre projet : Notamment, Monsieur Mercier pour son implication globale et son aide précieuse dans la conception de la carte ainsi que dans les différentes soudures.