Bonjour à toutes et à tous !

Dans cet article vous trouverez des bonnes et des mauvaises raisons de s’engager dans la création d’un arrosage automatique et surtout notre démarche face à ce projet.

Selon des estimations compilées par l’Organisation pour l’alimentation et l’agriculture (FAO), d’ici à 2050, la production alimentaire devra augmenter de 60 % pour nourrir une population mondiale de 9,3 milliards. Continuer à cultiver les terres selon nos habitudes exercerait une forte pression sur nos ressources naturelles. Nous n’avons donc pas d’autre choix que d’entreprendre une révolution plus verte. Sachant que plus nous serons nombreux, plus nos besoins en eau seront importants : il devient donc essentiel de commencer dès que possible à arroser nos plantes le plus écologiquement possible. Nous sommes deux étudiantes en deuxième année préparatoire intégrée de Polytech Angers et nous nous sommes intéressées au projet de la création d’un arrosage automatique.

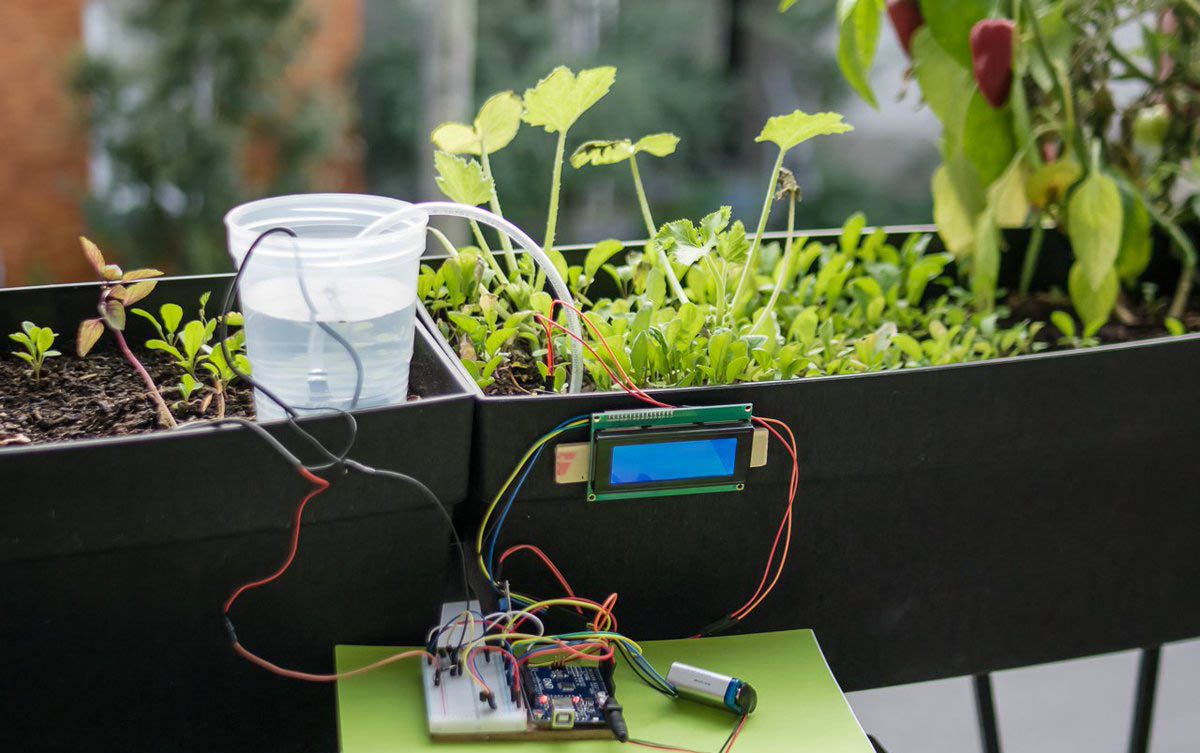

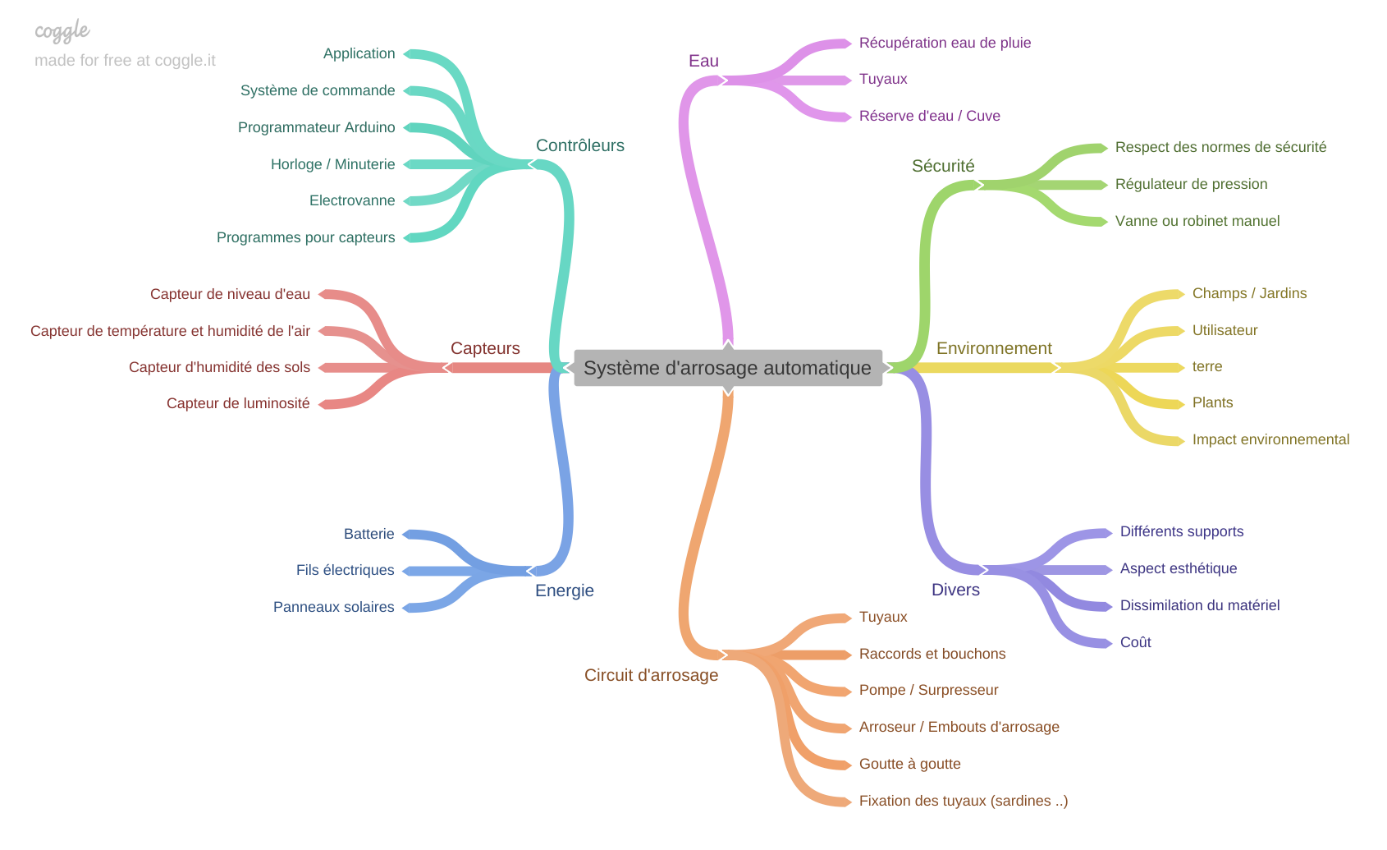

Notre principal objectif est de créer un arrosage automatisé qui soit à la fois économique et écologique. Pour cela, nous avons dû faire des choix concernant les types d’arroseurs, le matériel que nous avons besoin et les différents capteurs qui nous seront utiles. La première phase de notre projet a donc été la recherche ainsi que la création d’une carte mentale regroupant tous les points essentiels pour réaliser notre arrosage automatique.

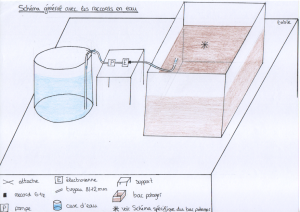

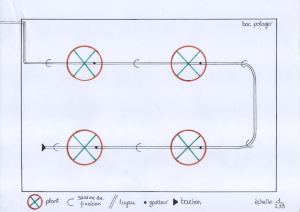

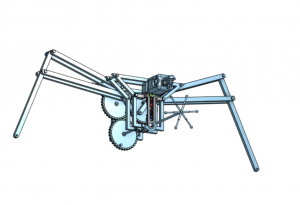

Dans un premier temps et avec nos moyens, il a été préférable de concevoir une maquette afin d’être capable de bien visualiser l’ensemble du projet ainsi que de pouvoir le réaliser à petite échelle et observer son fonctionnement. Ce qui, dans un second temps, pourra être réalisé à l’échelle d’un champ de maraîcher en redimensionnant l’ensemble.

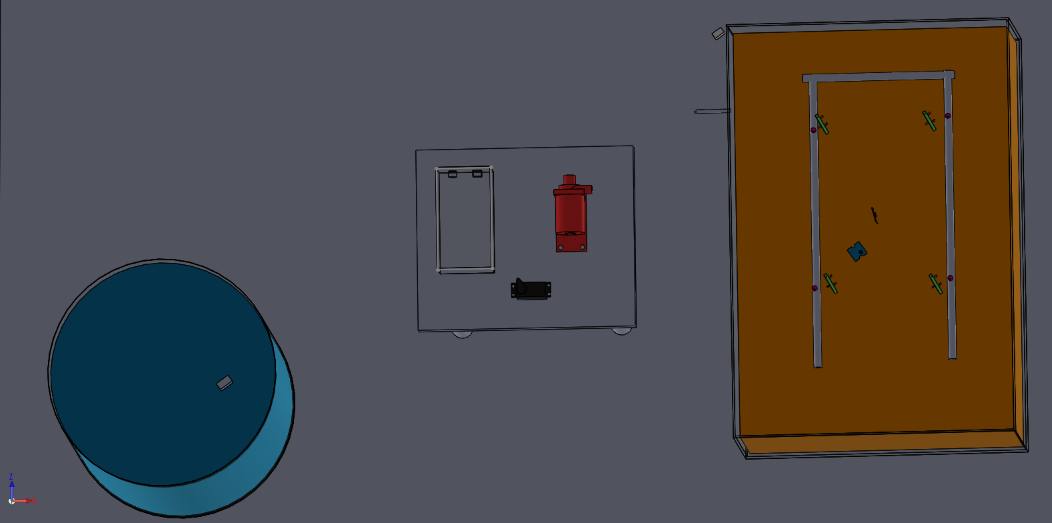

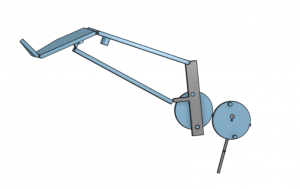

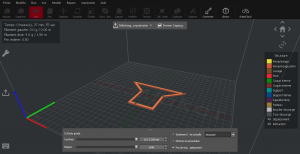

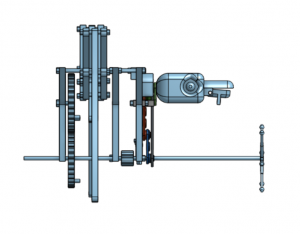

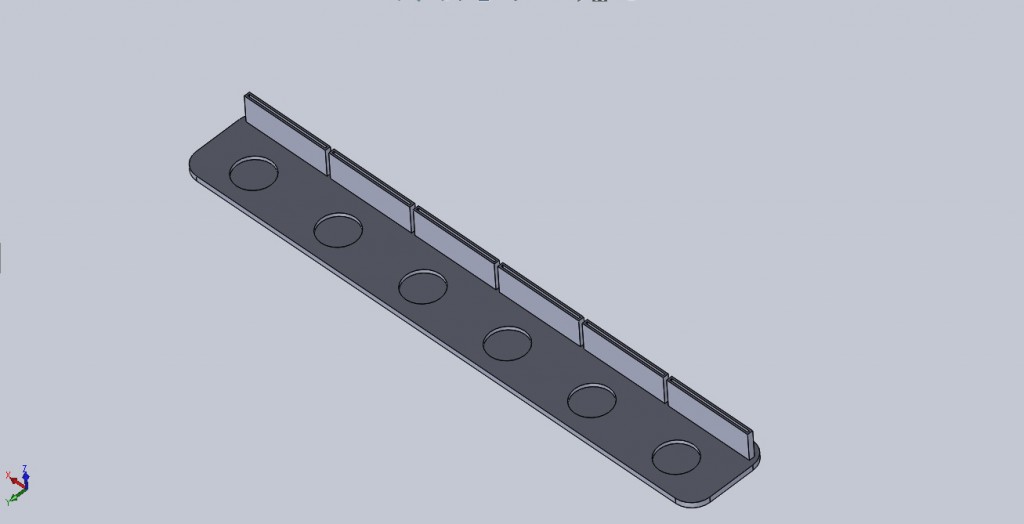

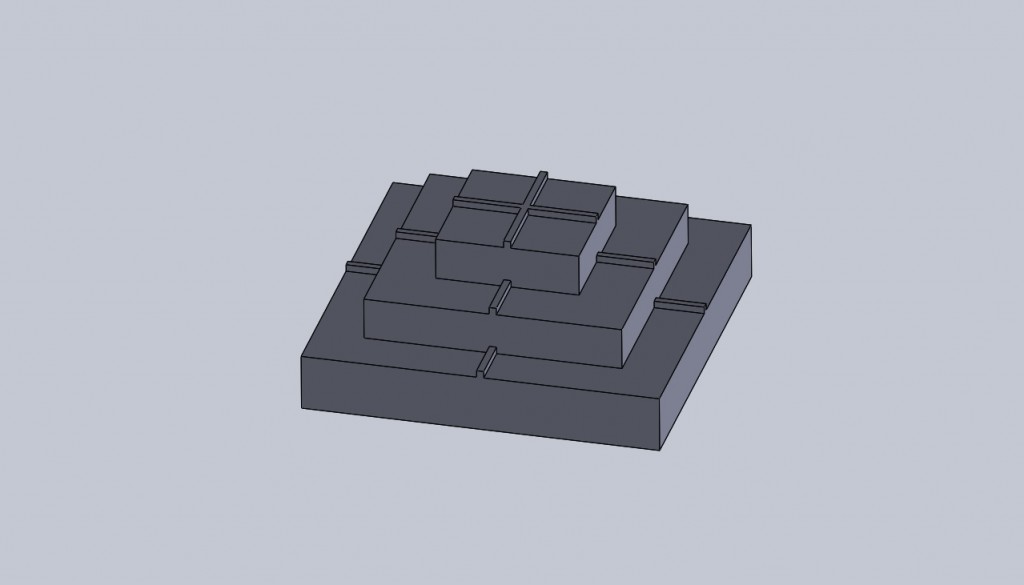

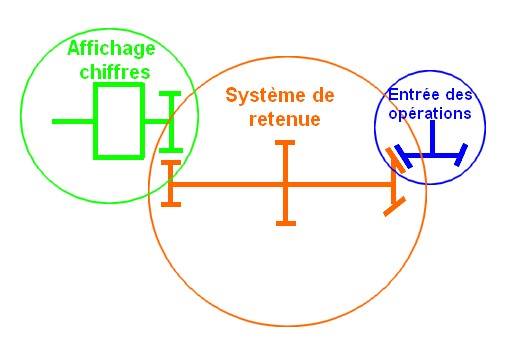

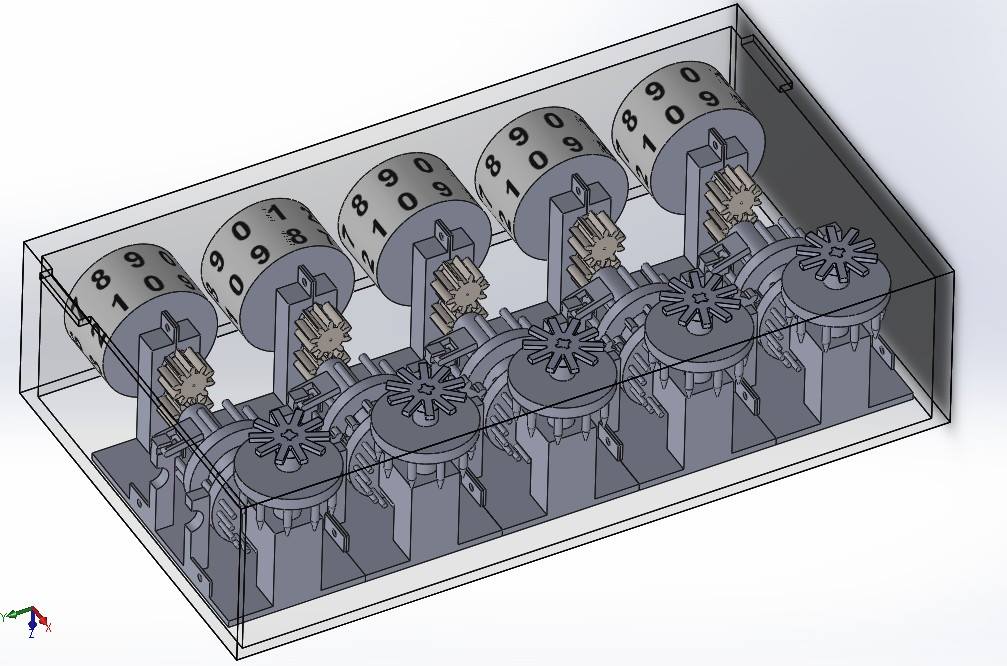

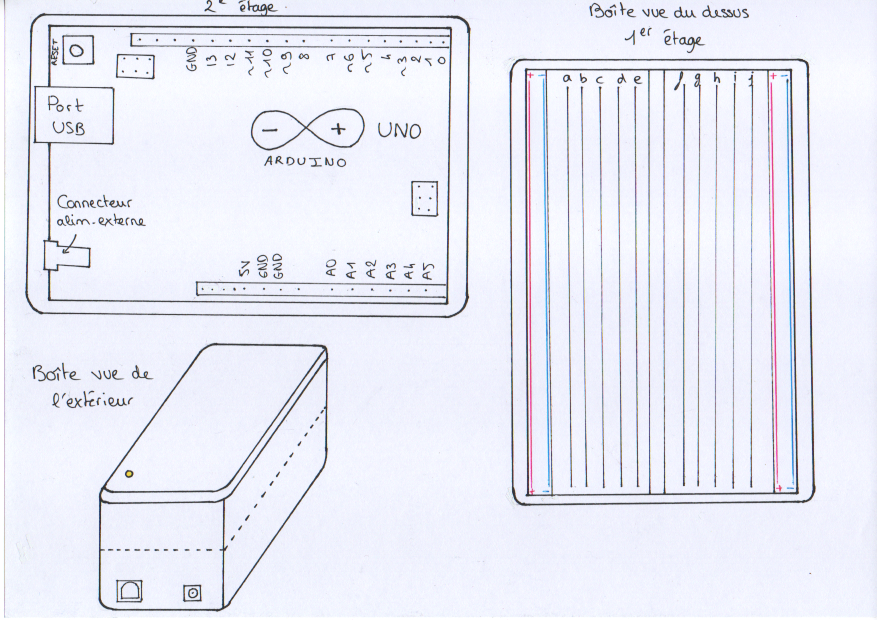

Voici quelques schémas :

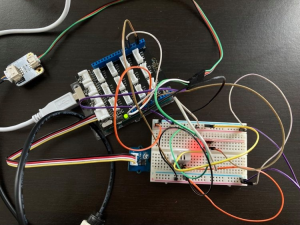

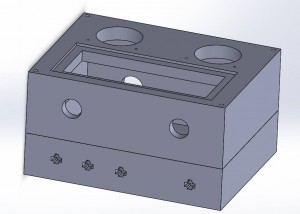

Schéma de notre boitier Arduino comprenant deux étages

-1er étage : la breadboard

-2ème étage : la carte Arduino UNO

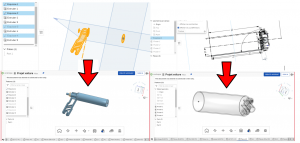

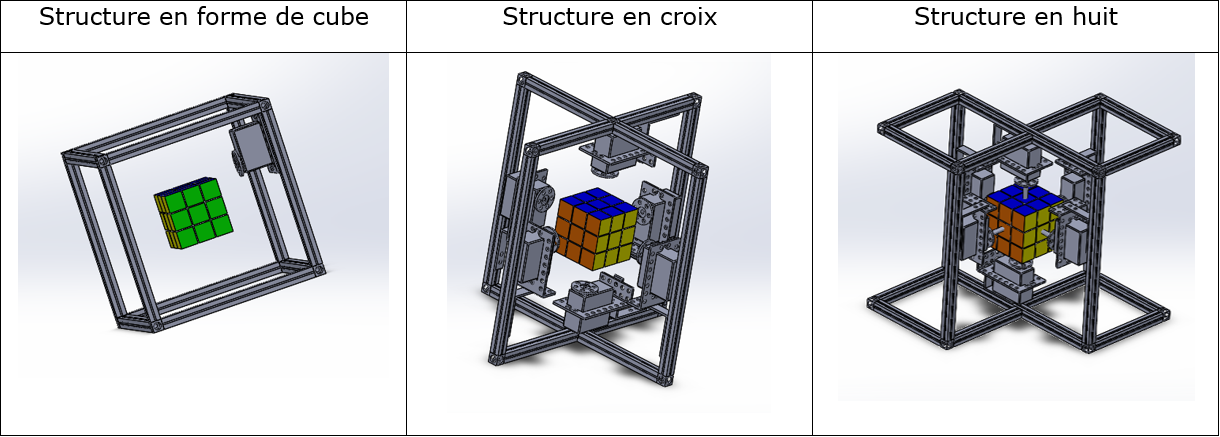

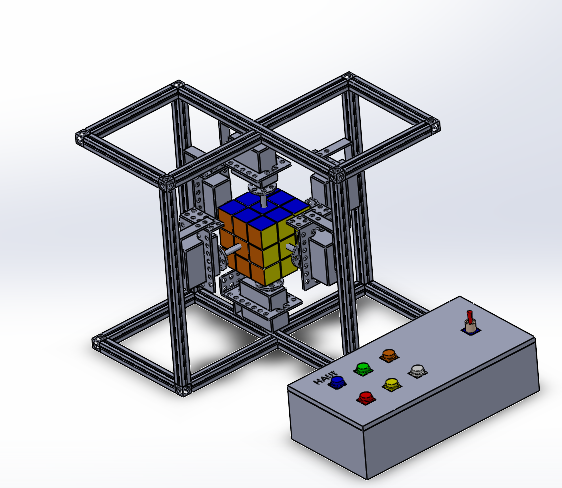

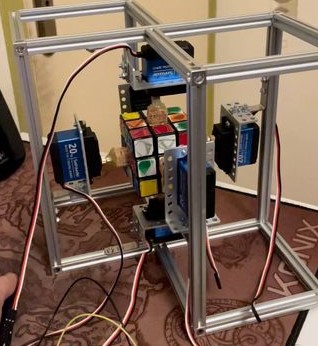

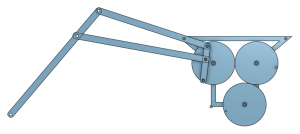

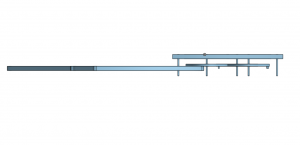

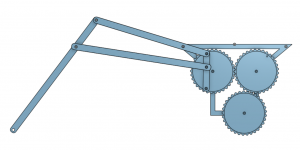

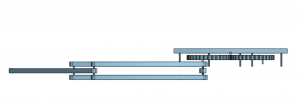

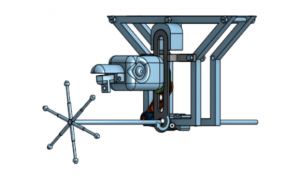

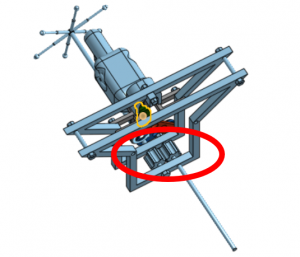

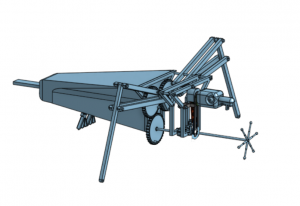

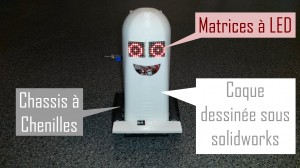

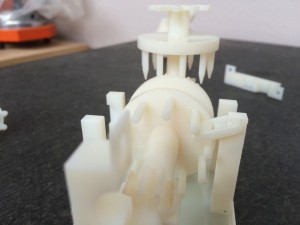

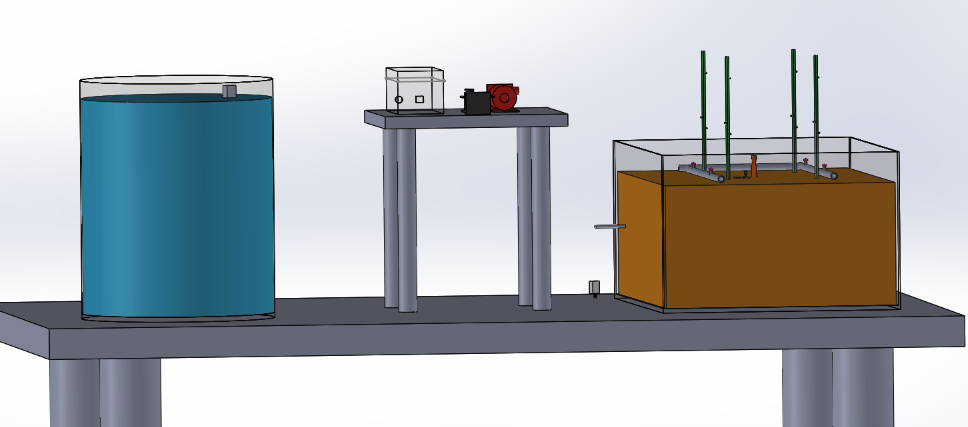

Cette maquette a aussi été conçu sur SolidWorks. En effet, les schémas 3D permettent une meilleure visualisation de l’ensemble et des erreurs s’il y en a.

Schéma vue de côté réalisé sur SolidWorks

Vous pouvez observer le bac potager contenant 4 plants, les tuyaux, les 4 goutteurs ainsi qu’un capteur d’humidité des sols et un capteur de luminosité. À sa gauche deux autres capteurs mesurant la température et l’humidité de l’air. Il y a également la cuve remplit d’eau tout à gauche contenant le capteur de niveau d’eau. Au milieu on retrouve le boitier Arduino fermé avec la pompe et le servomoteur remplaçant l’électrovanne.

Déroulement du projet

Par la suite, ce projet s’est décomposé en trois grandes étapes.

La première a été essentielle pour anticiper les éventuelles difficultés que l’on pourrait rencontrer. Il s’agit de la création du cahier des charges. Ce dernier étant le pilier de tout projet, il faut donc être précis dans la rédaction et prévenir des éventuels problèmes que l’on pourrait rencontrer lors des différentes étapes de la réalisation de la maquette. Notre cahier des charges regroupe les différentes fonctions que notre arrosage automatique remplit, les résultats attendus, les spécifications techniques et les spécifications fonctionnelles.

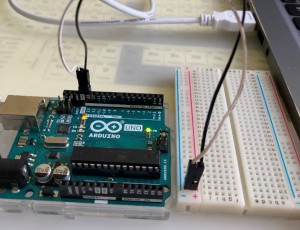

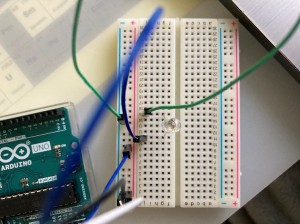

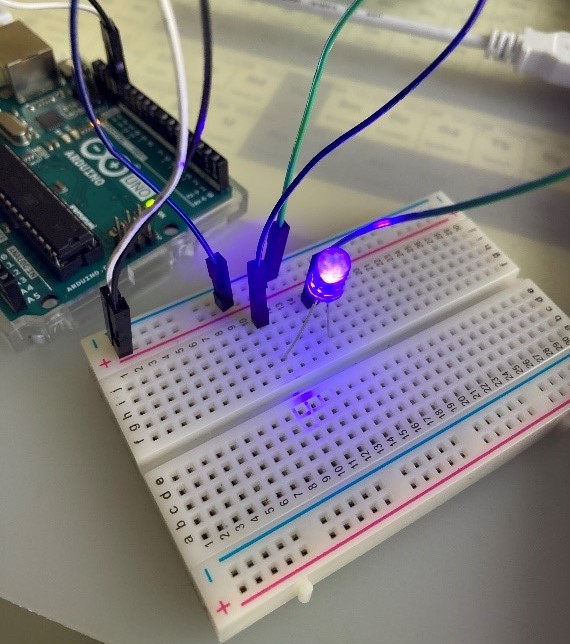

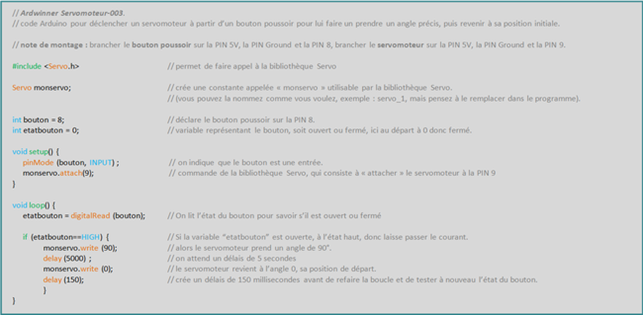

La seconde étape a été la découverte et la prise en main du matériel Arduino. Une phase plutôt compliquée pour nous, car, nous n’avions que très peu de connaissances sur Arduino. Nous avions donc commencé par beaucoup de recherches et de tests, élément par élément, comme la simple action d’allumer une LED.

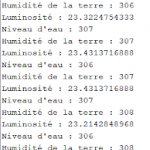

Ensuite, nous avons cherché à faire marcher chaque capteur séparément. Une fois que le programme fonctionnait et que nous trouvions des mesures cohérentes, nous avons branché les capteurs ensemble et rassemblé les programmes sur un même fichier Arduino. Cela nous a permis d’avoir toutes les données nécessaires pour être en mesure d’automatiser l’arrosage.

La réalisation de la maquette complète, étant la dernière étape, n’a été que partiellement exécutée. En effet, nous nous sommes concentrées sur la partie hydraulique puis la partie électrique mais nous avons manqué de temps pour les réunir. De plus, nous n’avons pas réussi à transférer nos données sur une application. Nous nous sommes contentées d’observer les résultats sur Arduino.

Les problèmes rencontrés

Plusieurs problèmes ont pu être rencontrés au cours de ce projet que ce soient des manques de connaissances dans un domaine, des problèmes de précision ou bien des soucis de matériel. Au final, toutes ces contraintes nous ont surtout conduit à un manque de temps pour finir notre maquette.

Conclusion

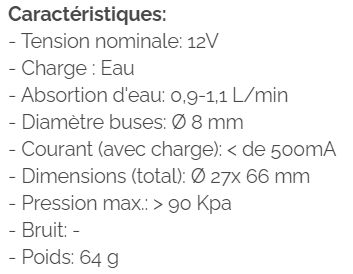

La création d’un arrosage automatique est un projet très complet. Il nous faut être capable de concevoir l’ensemble de notre arrosage automatique sans même toucher au matériel, cela nécessite une grande réflexion. Il nous faut aussi gérer la partie budget, trouver les bons produits avec le meilleur rapport qualité/prix. Il y a aussi un vocabulaire technique propre à ce domaine qu’il nous a fallu apprendre ainsi que les caractéristiques de chaque élément. Certaines étant très importantes à prendre en compte afin de relier les éléments entre eux. Par exemple, l’absorption d’eau et la pression maximale doivent dépasser un certain seuil en fonction des goutteurs que l’on choisit. De même, les diamètres sont également à surveiller pour ne pas se tromper dans les tuyaux.

Nous avons aussi pu enrichir notre culture personnelle sur la façon de bien arroser ses plants selon les méthodes de maraîchers.

La CAO a aussi été un point sur lequel nous avons dû progresser mais la plus grande évolution concerne la partie électronique. En effet, nous avons eu aucune préparation préalable avec Arduino, la création de programme a donc été parfois compliquée.

Pour finir, notre intérêt pour ce projet n’a fait qu’augmenter de séance en séance. Il nous a permis d’acquérir de nombreuses compétences que l’on n’aurait peut-être pas développées avec un autre projet. Ce travail a été une source de développement de notre autonomie, et de notre réflexion sur un projet global.

Cet article touche à sa fin, en espérant qu’il vous aura plu.

Merci pour votre lecture !