- Bonjour à toutes et à tous !

Nous sommes deux étudiants en deuxième année de cycle préparatoire à Polytech Angers. C’est après de nombreuses heures de travail que nous sommes heureux de pouvoir vous présenter notre projet “Spatial.IO”, qui vise à aider l’intégration de personnes atteintes d’autisme dans de nouveaux habitats inclusifs. Spatial.IO est une plateforme de réalité virtuelle qui permet de créer des espaces partagés collaboratifs et d’interagir à plusieurs grâce à des avatars.

- Pourquoi ce projet ?

Ce projet a été, en premier lieu, initié par une association qui a pour but d’aider l’inclusion sociale d’adultes atteints d’autisme, plus précisément, les résidents de l’IME (Institut Médico-Educatif) de “la Marzelle” (pas loin d’Angers, à Loire-Authion). L’idée préexistante était de créer un nouvel habitat social mais plus inclusif que les précédents, en effet bien que “la Marzelle” soit un lieu très agréable celui-ci ne permet pas une inclusion dans la société car c’est un lieu « vide », il y a très peu de passage hors saison estivale. L’idée de ce nouveau lieu de vie est de « mélanger » les personnes neurotypiques et les adultes atteints d’autisme afin de créer des interactions (avec des pièces communes par exemple). Voici quelques photos des espaces de vie prises lors de la visite de “La Marzelle”:

L’intérêt d’un habitat social est, tout d’abord, d’offrir un cadre de vie adapté aux personnes atteintes d’autisme, mais également d’éviter que celles-ci ne se retrouvent pas sans rien. Beaucoup, passé l’âge adulte, sont contraints de vivre en hôpital psychiatrique rendant leur inclusion dans la société très mauvaise voire inexistante.

- Notre objectif

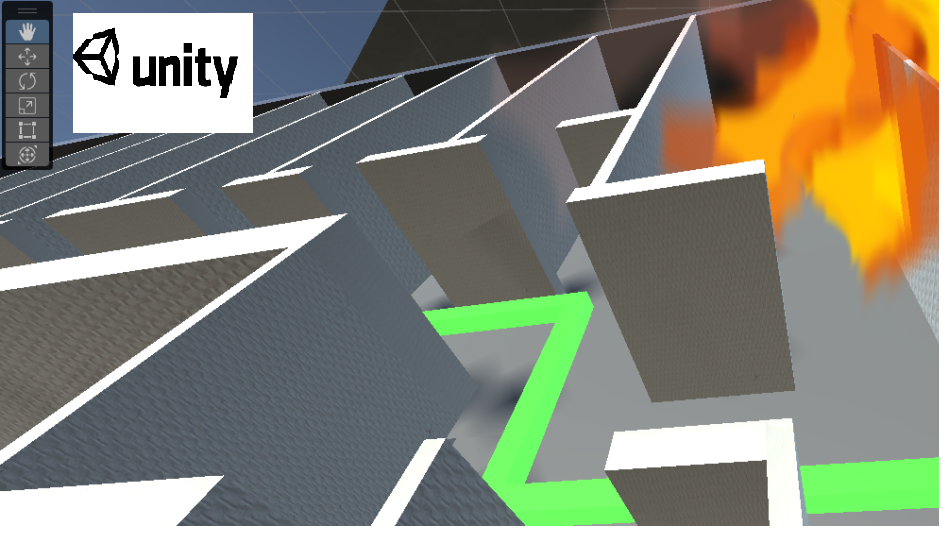

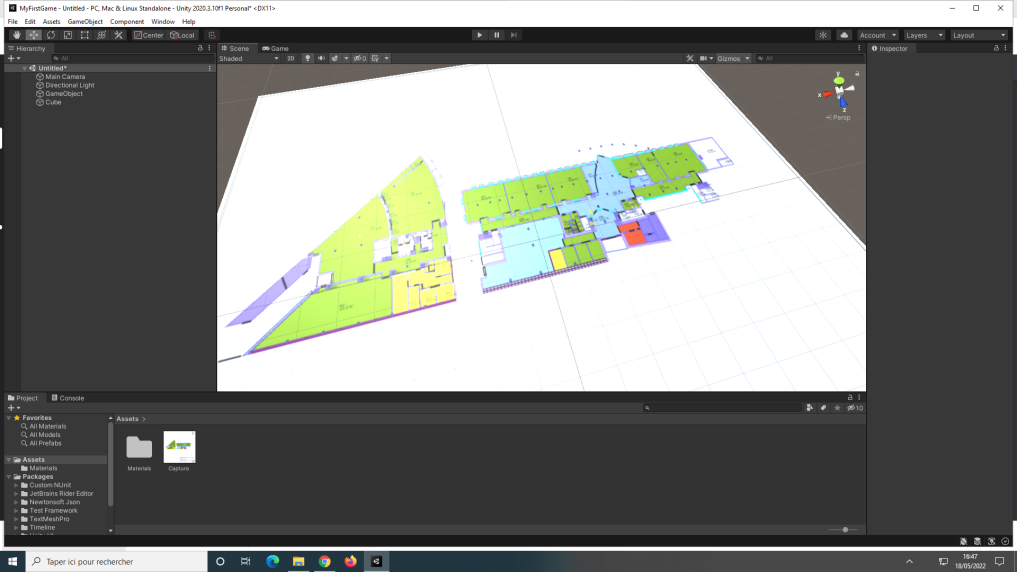

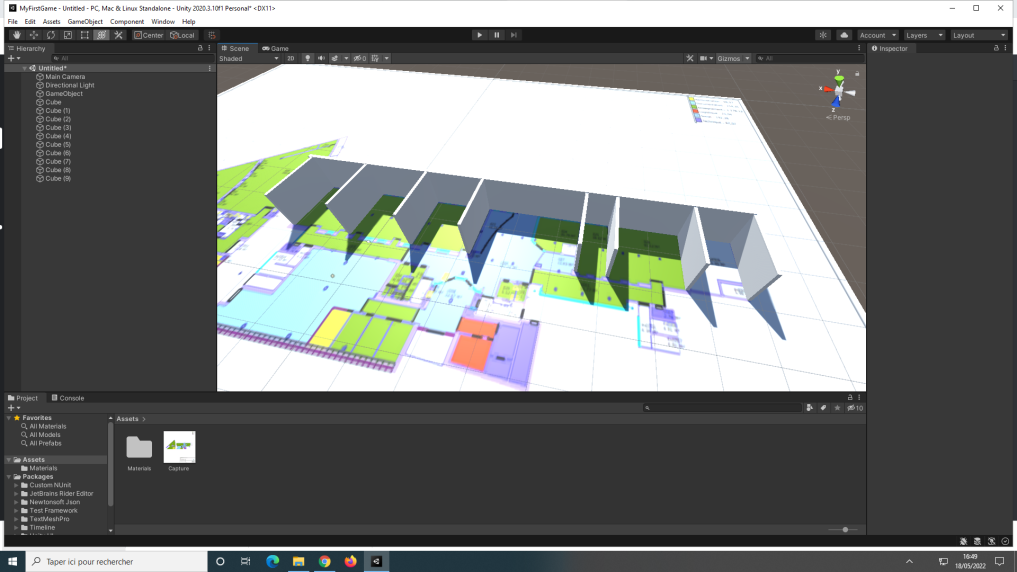

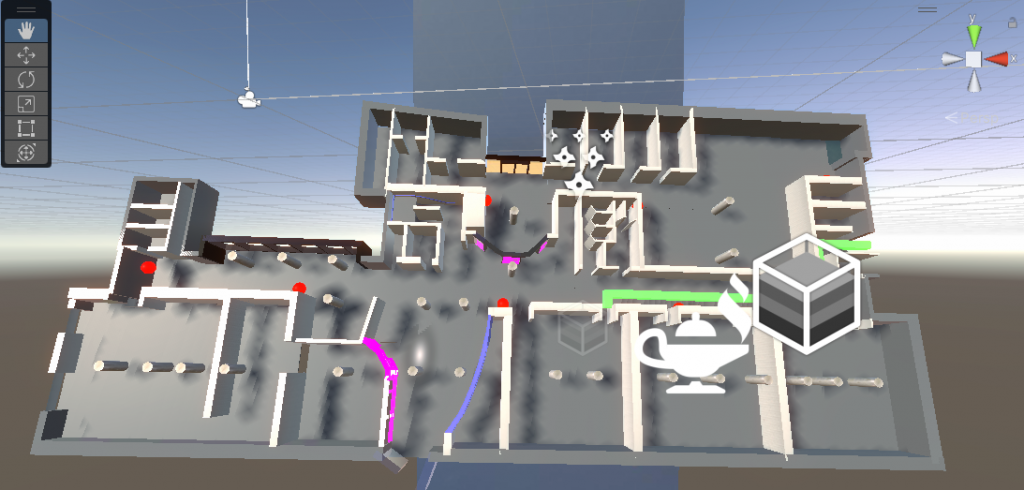

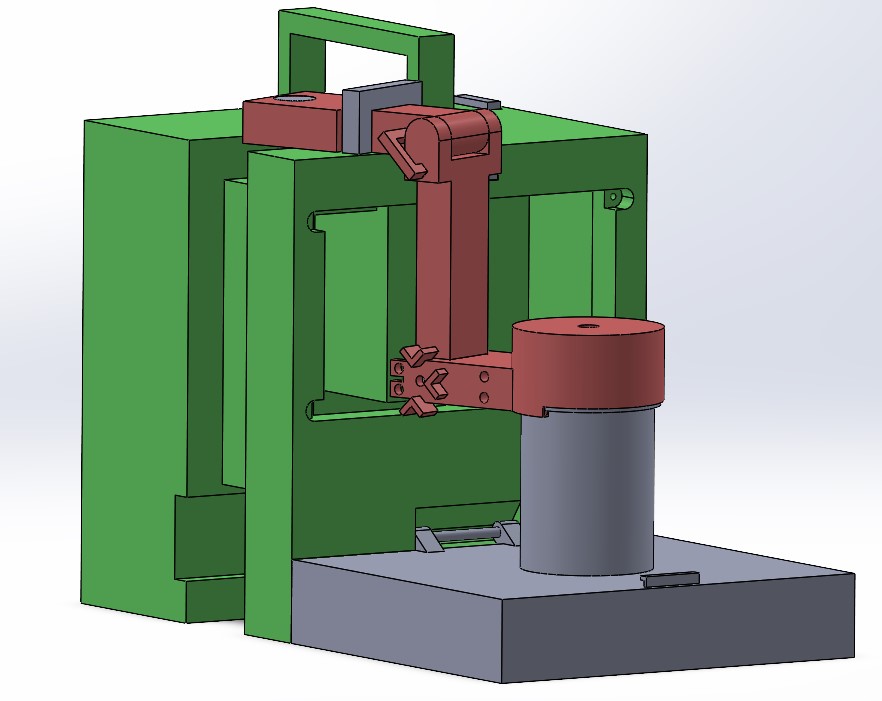

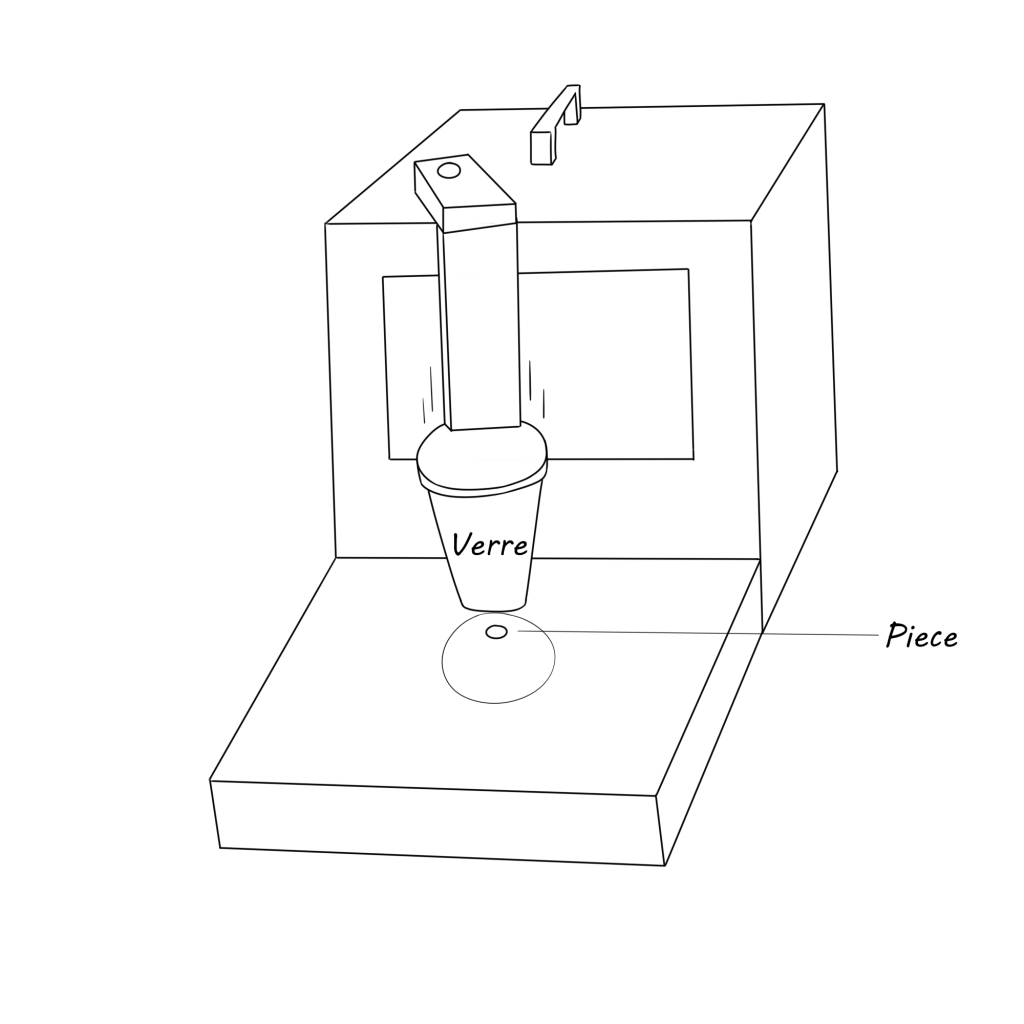

C’est dans le cadre de la création et des tests qu’est apparue l’idée de réaliser tous ces espaces en réalité virtuelle (à l’aide de casques VR, Virtual Reality). Notre rôle dans ce vaste projet fut donc de commencer à développer ces habitats en ligne, à l’aide du logiciel Spatial.IO, un logiciel qui permet d’organiser des réunions en ligne en VR et de créer des espaces d’interactions (pour vulgariser, c’est un Zoom ou Facetime en réalité virtuelle).

Notre réel objectif est donc la réalisation de ces habitats en réalité virtuelle, pour permettre dans le futur de réfléchir directement sur les lieux de vie des personnes atteintes d’autisme.

- Le rôle de la réalité virtuelle dans le projet !

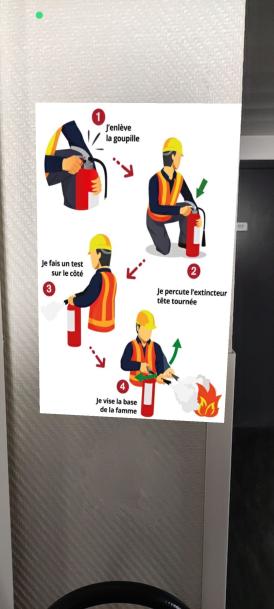

Pour l’instant, l’utilisation de la réalité virtuelle peut vous paraître inutile, mis à part découvrir un « jouet », la VR (Virtual Reality) permet de faire de nombreuses choses qui auraient pris beaucoup de temps en temps normal. Pour donner un exemple, beaucoup d’adaptations sont nécessaires dans une chambre de personnes atteintes d’autisme, que ce soit au niveau de la sonorité, de la luminosité, de la couleur, ou simplement de la sécurité de la chambre. Dans ce projet, comme dit précédemment, l’objectif est d’arriver à réaliser un habitat inclusif mélangeant personnes neurotypiques et personnes atteintes d’autisme, cela peut être très stressant pour certains résidents autistes, c’est pourquoi il faut que leur chambre soit un lieu qui leur semble sûr.

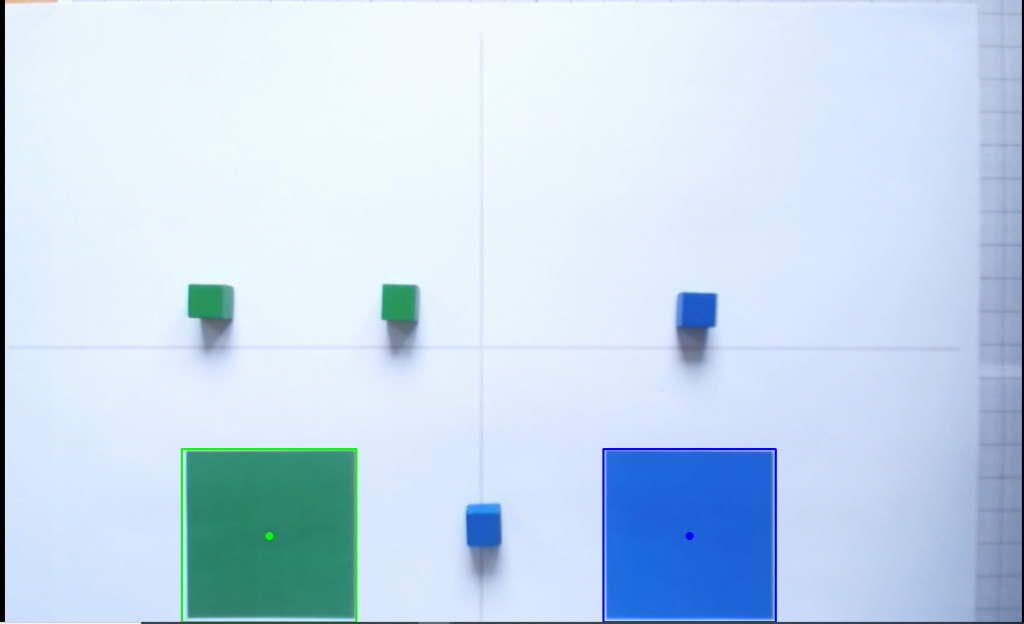

C’est dans cet objectif que la VR et Spatial.IO deviennent très utiles. En effet, il est possible de réaliser tous les changements en direct, une application possible de ce projet serait de faire venir des professionnels en charge du projet pour créer un échange sur les modifications à réaliser grâce à des outils en réalité virtuelle (post-it, dessin 3D, tableau blanc, etc.)

Le logiciel Spatial.IO nous permet également d’intervenir directement sur les caractéristiques de la pièce, telle que sa taille, sa position, et bien d’autres encore.

- La réalisation

Dans le cadre de la réalisation, nous travaillions en collaboration avec une école de Design de Nantes pour permettre, non seulement de finir ce projet dans les temps, mais également de pallier notre manque de connaissances sur certains sujets tels que, par exemple, la création de pièces 3D (nous épargnant un temps d’apprentissage conséquent)

Ce fut vraiment très intéressant, simplement par le fait de rencontrer de nouvelles personnes, mais également grâce aux échanges que nous avons eu avec eux qui ont été très enrichissants.

- Bilan

Ce projet mélangeant plusieurs domaines tels que la réalité virtuelle, l’autisme et l’aménagement d’habitat inclusif a été très instructif pour nous. Il nous a permis de découvrir les casques VR (Virtual Reality) et de connaître les contraintes que peuvent provoquer un handicap dans la vie quotidienne.

Lebon Elise et Mandoux Léo, Peip2 – 2022