Bonjour à tous, nous sommes trois étudiants d’EI2 ayant pour projet la réalisation d’un jeu de Pong à 4 joueurs.

Présentation du Projet :

Le but de ce projet est de réaliser un jeu vidéo permettant à un ensemble de personnes d’interagir sur ce dernier. Le cahier des charges est le suivant :

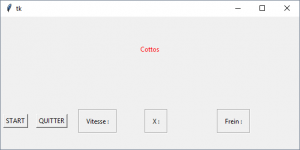

• Développement du jeu de Pong à l’aide du logiciel Processing.

• Utilisation du périphérique Makey-Makey.

• Apport d’un côté ludique au jeu.

Le langage :

Processing est une bibliothèque Java et un environnement de développement libre. Ce logiciel est tout particulièrement adapté à la création plastique et graphique interactive, il était donc parfait pour notre jeu de Pong.

Nous nous sommes donc formés gratuitement grâce à OpenClassrooms (10h) de sorte à nous initier à la programmation sur Processing.

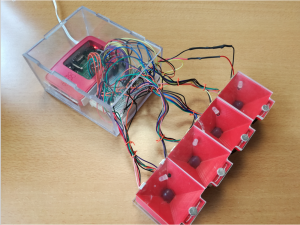

Le MakeyMakey :

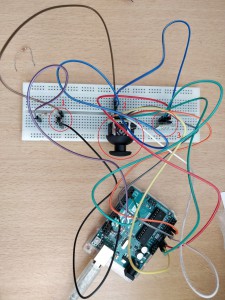

Le MakeyMakey est un dispositif d’émulation de clavier à partir d’objets du quotidien : la manipulation de tout objet conducteur relié au MakeyMakey va envoyer un signal à un ordinateur, qui réagira avec la fonction que vous avez défini, en fonction du logiciel que vous utilisez.

http://labenbib.fr/index.php?title=Makey_Makey

www.youtube.com/watch?v=rfQqh7iCcOU

La conception :

Nous devions dans cette partie surtout imaginer comment associer notre jeu de Pong à l’interface Makey-Makey.

Après réflexion nous avons décidé d’associer des poids de musculation au jeu. C’est-à-dire qu’en soulevant son poids de musculation, le joueur pourrait déplacer sa barre de jeu ; (chacun des joueurs aura deux poids correspondant à Gauche et Droite), donc un total de 8 poids.

La réalisation :

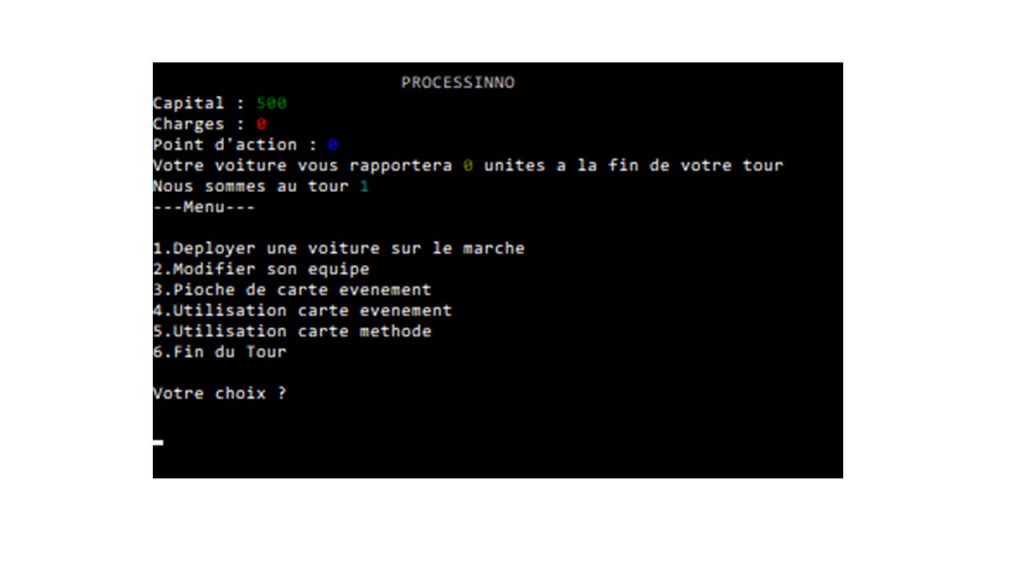

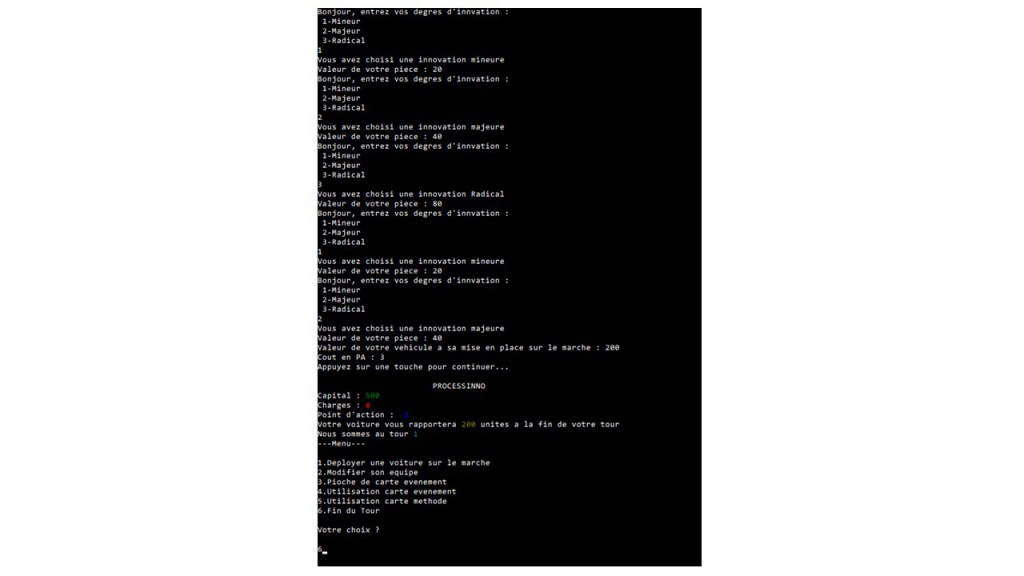

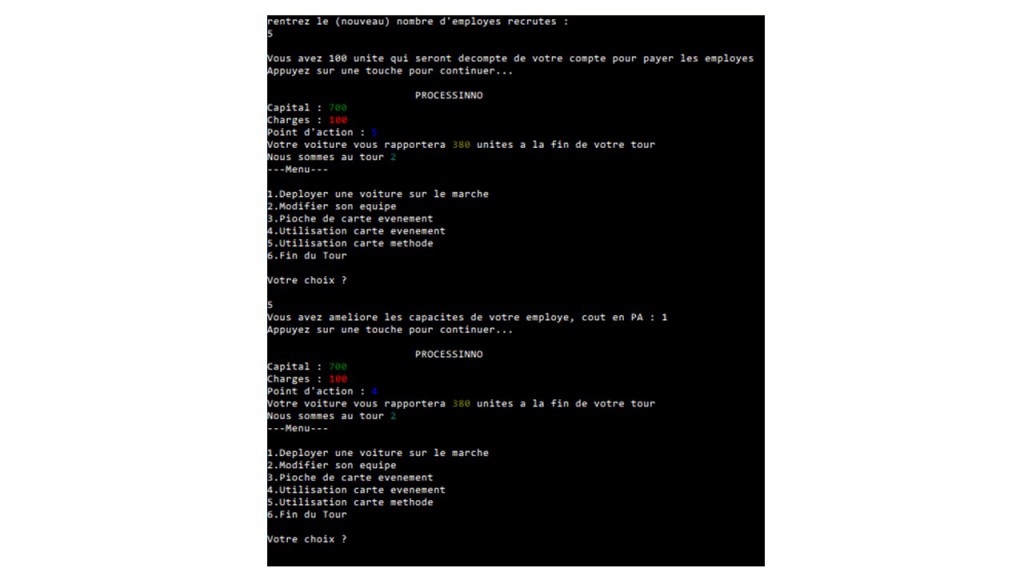

1. Programmation

Cette étape a consisté à s’inspirer de code déjà écrit.

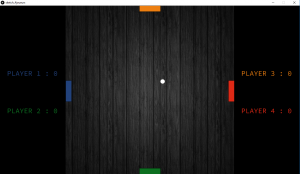

C’est là d’ailleurs, que nous avons trouvé la première étape de notre jeu : il y a en effet un Pong 1 joueur expliqué en détail et c’est à partir de ce fichier que nous avons adapté notre jeu pour en créer un avec quatre joueurs. Un en haut, en bas, à droite et à gauche. Mais en gardant une seule balle.

Nous avons ensuite essayé d’augmenter la vitesse de la balle de manière permanente. Puis progressivement, de cette manière plus l’échange durait, plus la difficulté augmentait.

Nous avons aussi modifié les rebonds, pour que l’angle incident de la trajectoire de la balle avec le rectangle influe sur l’angle réfléchi.

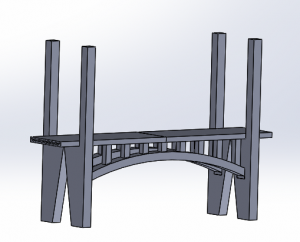

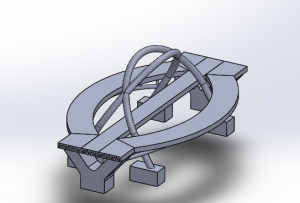

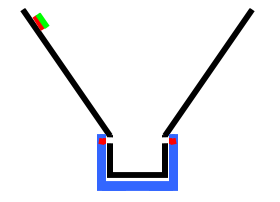

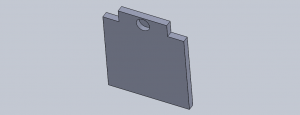

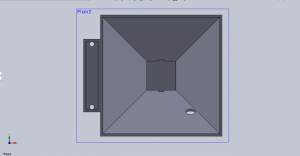

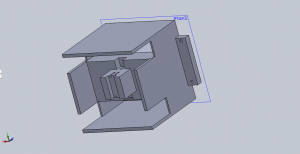

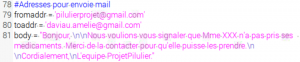

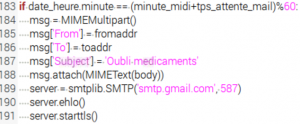

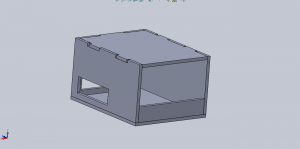

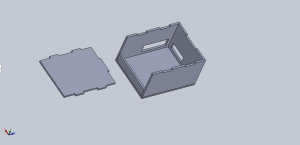

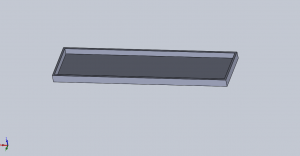

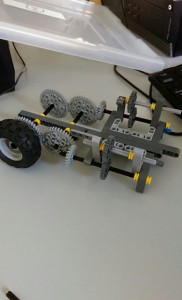

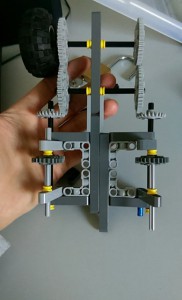

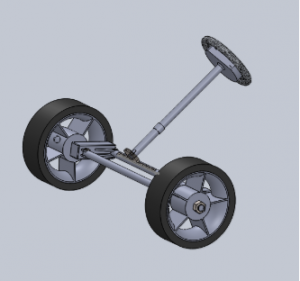

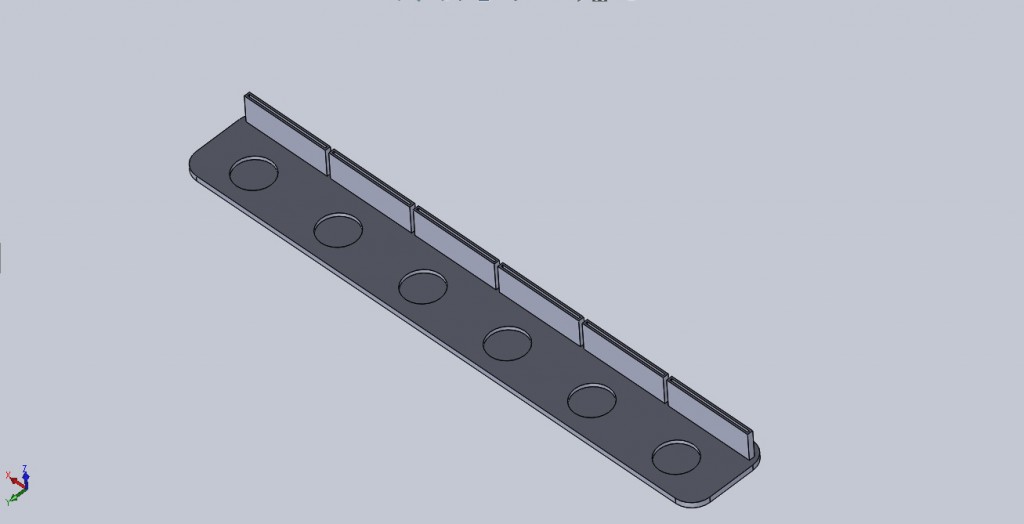

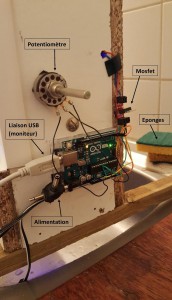

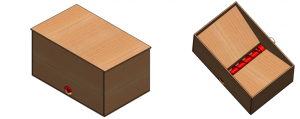

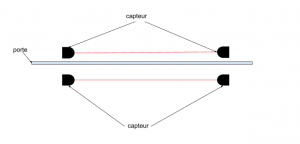

2. Le guidage

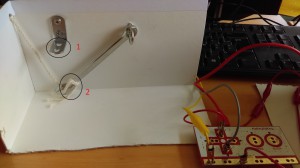

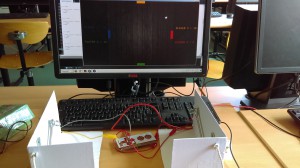

Dans cette partie il a fallu surtout fabriquer une base portant le poids de musculation, relié au Makey-Makey qui permettrait au joueur d’interagir avec sa barre de jeu.

Nous avons donc imaginé le dispositif suivant :

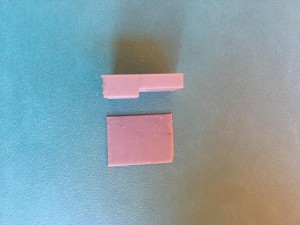

Il faut brancher les fils sur les pointes (1) et (2).

Ainsi en soulevant le poids relié à la corde, (1) et (2) ci-dessus se touchent et créent le contact auquel réagit le MakeyMakey et fait donc bouger la barre du joueur de Pong.

Il suffit donc de relier les poids aux 2 cordes puis jouer.

Conclusion

Ce projet nous a permis de mieux appréhender le travail d’équipe, d’apprendre à se répartir les tâches, respecter un cahier des charges et des échéances.

Au final nous avons pu réaliser un prototype de jeu, auquel il est encore possible d’apporter des améliorations et d’optimiser.