Nous sommes Augustine COQUELIN et Marion WACHOWIAK, et nous avons dû réaliser un projet dans le cadre de notre dernier semestre de cycle prépa à l’ISTIA. Nous voulions travailler sur un projet mêlant plusieurs types de compétences et qui soit créatif, donc nous avons choisi le projet EL+Sound.

Lors du projet EL + Sound, (EL signifiant électro-luminescent) nous avions pour but de réaliser un projet artistique, en s’inspirant des œuvres de Martin Messier dont voici un exemple :

Ses œuvres sont réalisées à partir de matériel électronique divers. L’œuvre ci-dessus, Impulse, est constitué de fils EL et de panneaux métalliques. Cette œuvre comporte également du son, créée aléatoirement par un algorithme.

Ce projet a été réalisé en plusieurs étapes :

- Recherches d’idées générales : thème, que représenter, avec quel rendu visuel ?

- Création d’une mélodie

- Création d’une partie lumière

- Coordination des deux parties

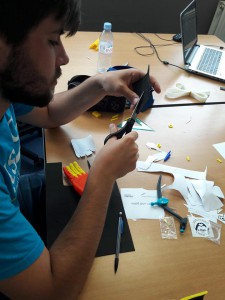

- Assemblage final : composants électroniques, partie visuelle

- Série de tests pour s’assurer que l’ensemble est agréable à regarder

- Finitions

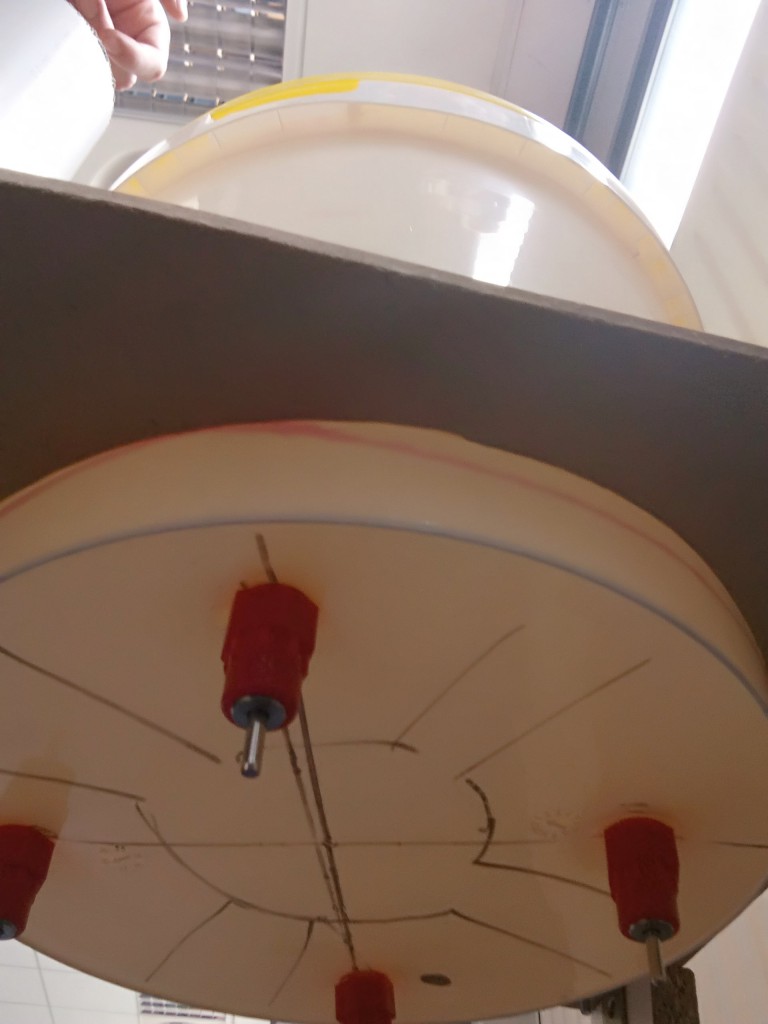

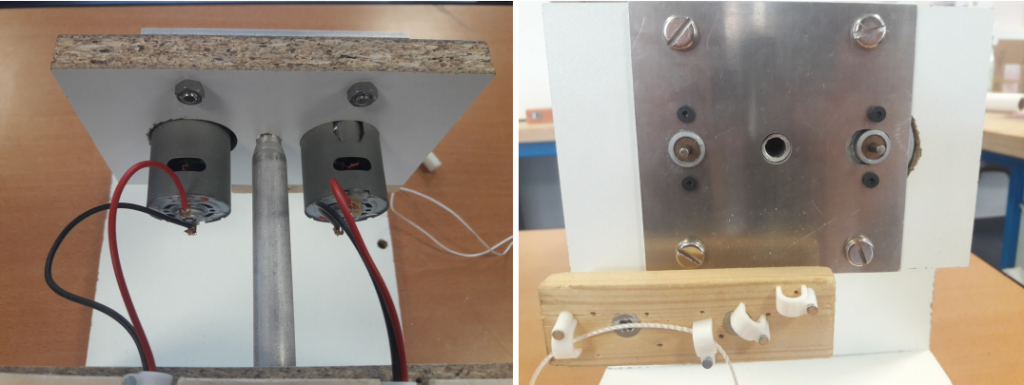

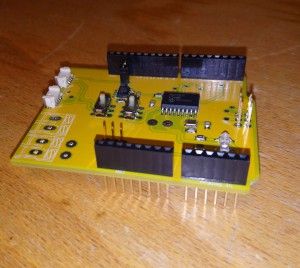

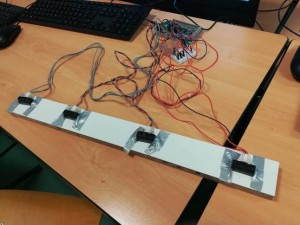

Le matériel que nous avions à disposition lors de ce projet est la suivant : une carte Arduino Uno, une carte Escudo Dos (Sparkfun), 9 fils électro-luminescents, un transformateur, un câble d’alimentation et un câble PC, une grande plaque métallique et du petit matériel : scotch, fils de cuivre, ciseaux, etc…

Nous avons donc choisi de créer une œuvre originale avec un thème précis : Harry Potter. En effet, nous pensions que choisir ce thème permettrait au plus grand nombre de gens de comprendre l’œuvre, de reconnaître la mélodie…

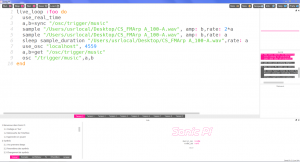

Pour la partie son, avec Sonic Pi, nous avons dû regarder un certain nombre de tutos (YouTube, site de Sonic Pi, etc…) avant de nous lancer car nous ne connaissions pas du tout le langage qui est utilisé pour coder dans ce logiciel : Ruby.

Il nous a en effet fallu apprendre les fonctions de base (jouer une note, modifier sa durée, les différents instruments, les silences, les répétitions…)

Heureusement, il existe de nombreux tutos et le créateur de Sonic Pi, le chercheur Sam Aaron communique beaucoup sur les réseaux sociaux. Nous n’avons donc pas eu trop de problèmes pour trouver les informations dont nous avions besoin.

L’interface de Sonic Pi se présente comme ceci :

La création de la mélodie a été assez longue car il faut coder chaque note une par une. Pour cela, nous nous sommes aidées d’une partition ainsi que d’une vidéo Synthesia.

Voici ce que donne la mélodie terminée :

Lecteur audio

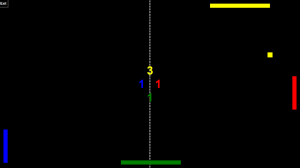

La partie lumière a été commencée en même temps que la partie son mais cependant, nous nous sommes rapidement rendu compte qu’il était mieux de terminer d’abord la partie son avant de pouvoir terminer la partie lumière. Cela s’explique par le fait que nous devions synchroniser son et lumière, et que nous avions au départ prévu de le faire “à la main” c’est à dire en exécutant nos deux programmes (Sonic Pi + Arduino) en même temps.

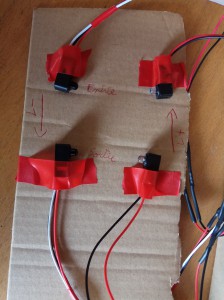

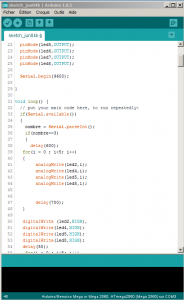

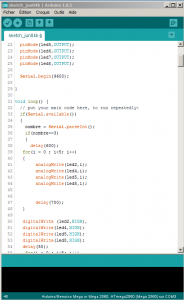

Cette partie a été réalisée avec Arduino. Voci une capture d’écran d’un morceau de notre programme Arduino :

Pour réaliser cette partie, nous avons choisi de faire la première partie synchronisée avec le son, qui a été difficile à réaliser car nous la réalisions à l’oreille avec le fichier son Sonic Pi. Nous avons ensuite choisi de faire une partie aléatoire pour plusieurs raisons : pour tester les fonctions Arduino permettant de faire de l’aléatoire, pour diversifier un peu l’œuvre et parce que nous n’aurions pas eu le temps de faire une chorégraphie lumineuse synchronisée à 100% avec la mélodie.

Ainsi qu’une démonstration de nos fils EL allumés :

La coordination des deux parties s’est faite dans un premier temps “à la main”, c’est-à-dire que nous lancions simultanément le son produit et le programme Arduino.

Cette méthode est la plus simple, mais ce n’est pas pratique du tout. Nous avons donc dû chercher d’autres méthodes.

Finalement, nous avons créé une liaison entre le fichier son que nous avons exporté au format mp3 et Arduino. Ceci a été mis en place grâce à un programme Python : le programme demande une donnée (ici un chiffre) que l’utilisateur rentre et qui est communiqué à Arduino. Si le chiffre est bien celui défini dans le programme Arduino, le son et la lumière se lancent. Sinon, il faut relancer le programme.

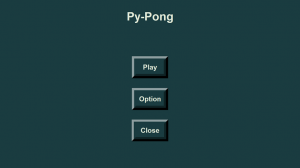

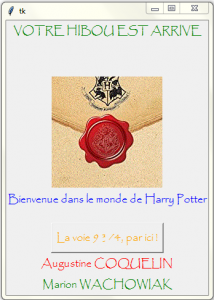

Ce système nous a permis de créer une œuvre qui est interactive : le spectateur est aussi acteur. En effet, au lieu que ce soit nous qui lancions le programme, c’était au spectateur de le faire. Lorsque le programme est lancé, la console ci-dessous apparaît :

L’utilisateur clique sur le bouton, la fenêtre disparait et la question : Combien y a t’il de maisons à Poudlard ? est posée. Si le spectateur entre le bon nombre (4), le spectacle peut commencer !

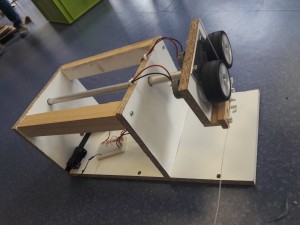

Et pour finir, voici un extrait de l’installation finale :

Projet réalisé par Augustine COQUELIN et Marion WACHOWIAK, accompagnées par Sébastien LAHAYE.