Salut les Polypotes !

Actuellement en deuxième année de cycle préparatoire ingénieur, nous avons choisi de nous intéresser à la robotique dans le cadre de notre projet de conception. Notre groupe se compose de Victor, Emma et Stanislas. Nous sommes trois étudiants souhaitant rejoindre la filière SAGI, la robotique nous intéresse donc tout particulièrement. Le projet du bras robot nous a permis d’avoir une première approche de ce domaine, de découvrir le fonctionnement des actionneurs et du microcontrôleur (carte Arduino Uno). De plus, nous avons eu l’occasion de nous essayer à la cinématique afin de modéliser notre bras sur Matlab ou Python. Notre professeur référent, M.Chatti nous a guidé étape par étape tout du long de notre projet.

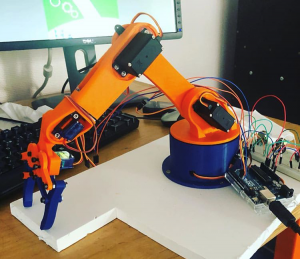

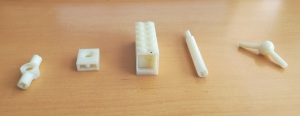

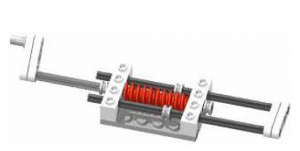

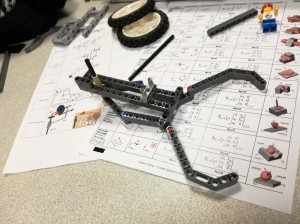

Au commencement de notre projet, nous avons reçu le bras tel qu’il est sur la photo ci – dessus. Il venait d’être fabriqué à l’aide de l’imprimante 3D à Polytech Angers et était composés de 6 servomoteurs qui effectuent des rotations lui permettant de se déplacer dans toutes les direction de l’espace. A première vue, nous avons décelé quelques défauts, par exemple, certains servomoteurs n’avaient pas un assez grand couple pour soulever le bras et porter un objet, de plus d’autres ne fonctionnaient même pas.

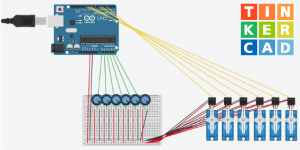

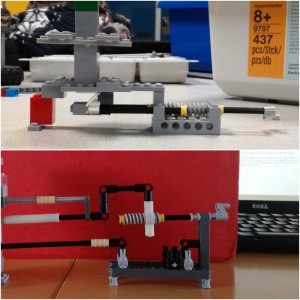

Pour commencer nous avons décidé de nous intéresser aux actionneurs; les servomoteurs. Il fallait les tester afin d’être sûr de leur bon fonctionnement. Pour ce faire nous avons utilisé des potentiomètres ainsi qu’une carte Arduino. Les potentiomètres avaient pour objectif de donner une consigne au microcontrôleur qui avait lui même pour but d’envoyer un signal aux actionneurs, les servomoteurs. Nous avons simulé notre programme et nos branchements sur le logiciel TinKerCad.

Après avoir testé et changé les servomoteurs qui ne fonctionnaient pas bien nous nous sommes occupés de connecter la carte Arduino au smartphone. Pour ceci on a utilisé un module Bluetooth à brancher sur la carte, et une application Android que nous avons créé à l’aide d’une application développée par Google et le MIT; MIT app inventor, qui permet de créer des applications installables sur tous les smartphones Android.

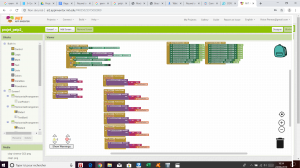

Nous avons configuré l’interface de l’application pour y installer six curseurs (un pour chaque moteur) et ainsi contrôler toutes les articulations du bras.

L’application, une fois connectée au module Bluetooth de la carte, envoie un signal Bluetooth à chaque déplacement d’un curseur, qui indique le moteur concerné ainsi que la position désirée par l’utilisateur. La carte reçoit ce signal et pilote les servomoteurs en fonction de la position donnée.

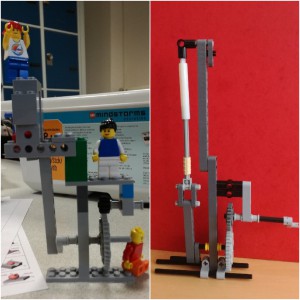

Sur l’image ci-dessus on peut voir deux boutons clap numérotés 1 et 2. Ce sont les boutons scénario. Sur Arduino, nous avons programmé un enchaînement de positions pour chaque servomoteur qui va créer un mouvement en répétition, ce qui permet de répéter une action comme on peut voir dans la vidéo ci-dessous, où le bras vide une boîte de chewing-gum puis la replace à un autre endroit.

Nous avons aussi ajouté à notre programme un moyen d’enregistrer les positions de servomoteurs envoyées depuis l’application pour ensuite répéter automatiquement la série mouvement demandé précédemment par l’utilisateur, pour que chacun puisse créer son propre scénario directement depuis l’application.

Cinématique directe/inverse:

Par la suite, nous nous sommes renseignés sur:

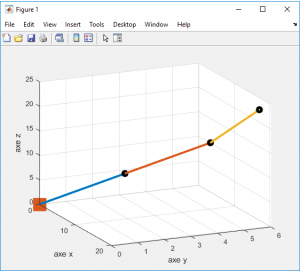

– La cinématique directe(calculer la position finale de la pince à partir des positions de toutes les articulations.)

– La cinématique inverse(calculer les positions nécessaires aux articulations pour obtenir une position finale du bras, à partir de la position de la pince.)

Cependant, par manque de temps, nous n’avons pas pu approfondir la cinématique inverse. Avec une étude de cinématique inverse nous pourrions donner une position en X,Y,Z d’un objet et le bras ferait les mouvements nécessaires pour que la pince atteigne cette position le plus rapidement possible.

Pour la cinématique directe, il est possible de calculer la position finale de la pince avec plusieurs approches différentes, par exemple à l’aide des relations trigonométriques existantes dans un triangle rectangle ou à l’aide d’équations de cercles. Nous avons donc fait des programmes sur Python et Matlab pour effectuer ces calculs, ce qui nous à permis de modéliser le bras en fonction des positions qu’on lui à donné.

Problèmes:

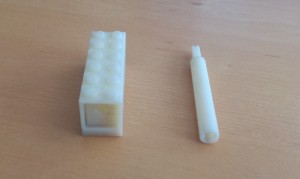

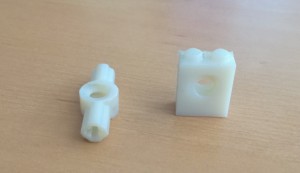

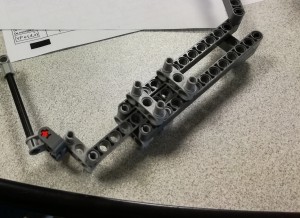

Quelques problèmes sont apparus, liés aux branchements et à la puissance des servomoteurs, nous avons donc eu besoin de changer deux des 6 servomoteurs car il avaient besoin d’un plus grand couple. Nous avons donc acheté deux servomoteurs d’un couple supérieur à 20kg.cm pour soulever le bras. Nos anciens servomoteurs ne dépassaient pas 13kg.cm. Les nouveaux moteurs n’étant pas de la même taille, nous avons imprimé une nouvelle pièce adaptée aux nouvelles dimensions(en blanc ci-dessous).

Malgré l’acquisition de moteurs plus puissants, nous avions toujours des problèmes pour contrôler le bras. Ces problèmes étaient en fait dû au manque d’alimentation, la carte Arduino avait du mal à alimenter les 6 servomoteurs. Nous avons donc branché la moitié des moteurs sur un générateur pour leurs fournir 6V et ainsi leur donner une plus grande puissance, ce qui a fonctionné, puisque nous avons fini par faire fonctionner parfaitement le bras avec une charge dans la pince.

Pour finir, nous avons trouvé ce projet très intéressant car il nous à permis d’approfondir nos connaissances en robotique et de découvrir de nouvelles choses telles que la cinématique qui nous sera probablement très utiles pour la suite de nos études.

Merci de nous avoir lu jusqu’au bout!