Bienvenue sur cette page!

Nous sommes Dolé Tristan et Marchand Léna, deux étudiants en deuxième année de classe préparatoire à Polytech Angers. Durant notre cursus, il nous a été proposé de mener à bien un projet. Désirant tous 2 s’orienter vers le secteur du Bâtiment/Génie Civil, nous avons choisi ce projet traitant à la fois d’isolation et de structure en béton.

Présentation du projet

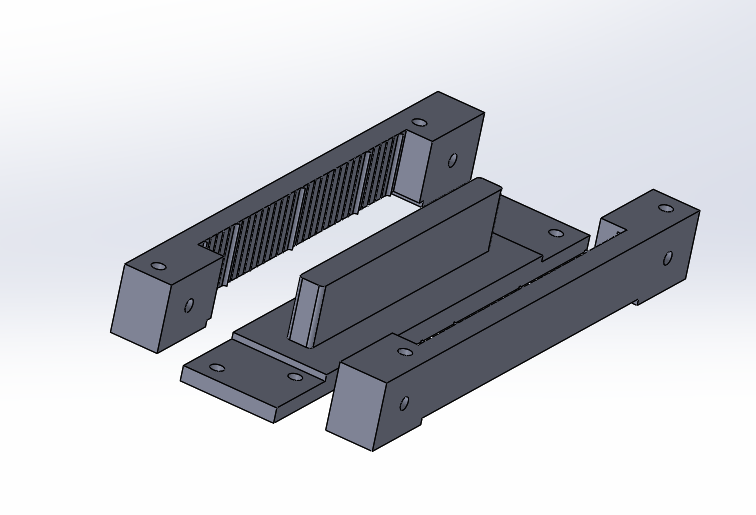

L’objectif de notre projet était de tester l’isolation thermique de différents matériaux et de différentes formes de moules à l’aide d’un banc d’essai. Pour ce faire, nous avons dû concevoir à l’aide du logiciel SolidWorks un design de moule afin de pouvoir ensuite l’imprimer avec l’imprimante 3D du Fablab.

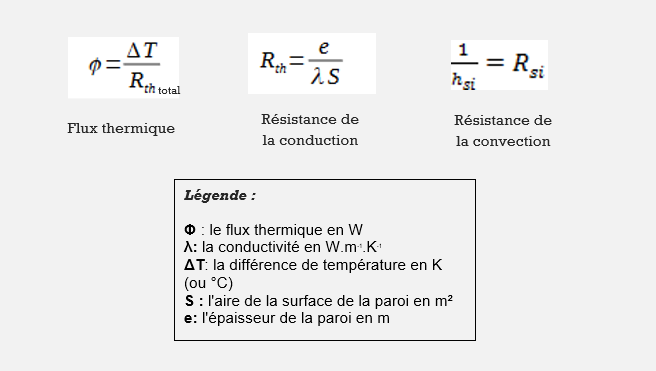

Nous avons également mené de nombreuses recherches à propos de l’isolation thermique dans les bâtiments, nous permettant ainsi d’avoir les supports scientifiques pour appuyer et confirmer nos résultats par des calculs de flux thermiques.

Nous avons commencé par la conception d’un premier moule et le moulage de morceaux de mur en brique d’argile. Malheureusement nous nous sommes vite aperçu que cela ne fonctionnait pas. En effet l’argile devenait bien trop fragile en séchant.

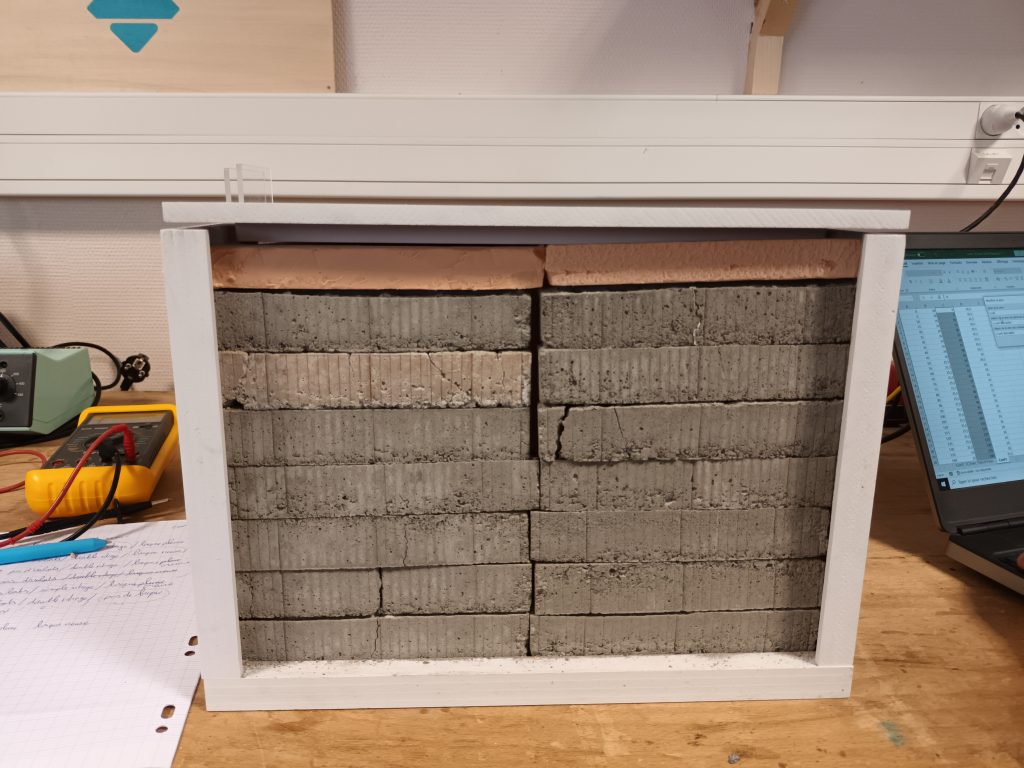

Suite à ces échecs lors des moulages des briques en argile, nous avons décidé de concevoir une nouvelle forme de moule et de passer au béton. Nous avons donc conçu 2 moules, l’un pour des briques creuses et l’autre pour des briques pleines. L’objectif était ainsi de démontrer l’efficacité de la présence d’air pour l’isolation d’un mur.

Nous avons donc moulé 16 briques de chaque type, selon la procédure que vous pouvez retrouver dans la vidéo ci contre:

Avec un rythme de 48 heures pour laisser le temps aux parpaings de sécher, nous avons ainsi obtenu le nombre de briques nécessaires et nous avons pu monter nos murs.

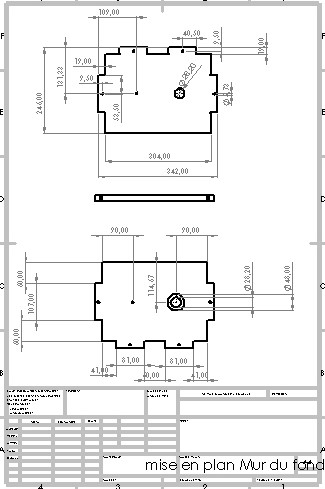

Afin d’obtenir le banc d’essai nécessaire à la réalisation des mesures thermiques, nous avons conçu des mises en plan avec les dimensions demandées, puis les avons envoyé à une entreprise pour qu’elle usine le banc d’essai et nous l’envoie. Malheureusement, le prix de cette commande et les délais trop longs nous ont contraint à usiner le banc d’essai nous même à Polytech.

Nous avons donc, à l’aide de nos plans et des techniciens du Fablab, réalisé chaque pièce du banc d’essai grâce à une machine adaptée. Le matériau que nous avions choisi, le PVC expansé s’est usiné très facilement et nous avons pu obtenir tous les morceaux et assembler le banc d’essai.

Une fois que nous avons obtenu toutes les pièces que nous voulions, nous avons pu faire l’assemblage final, ce qui nous a permis de faire nos prises de mesures.

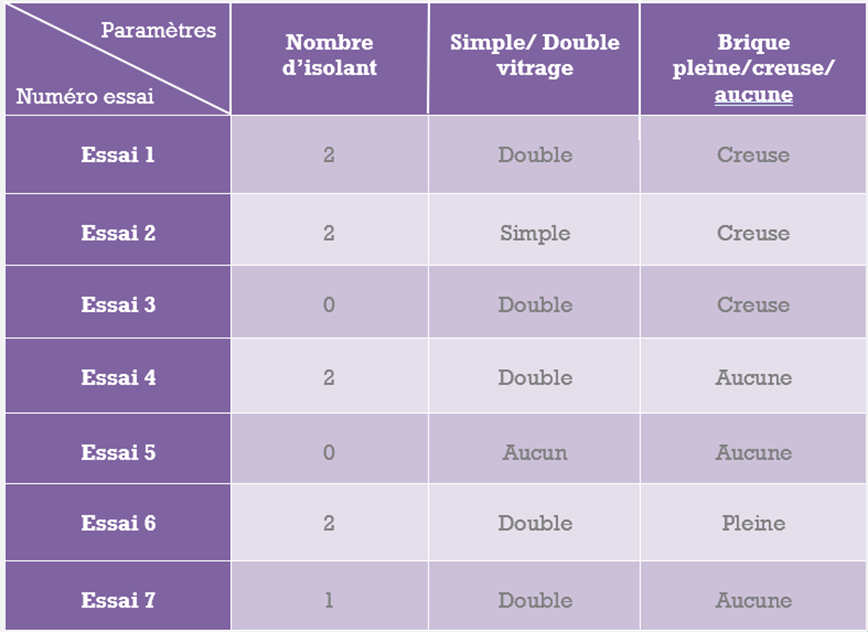

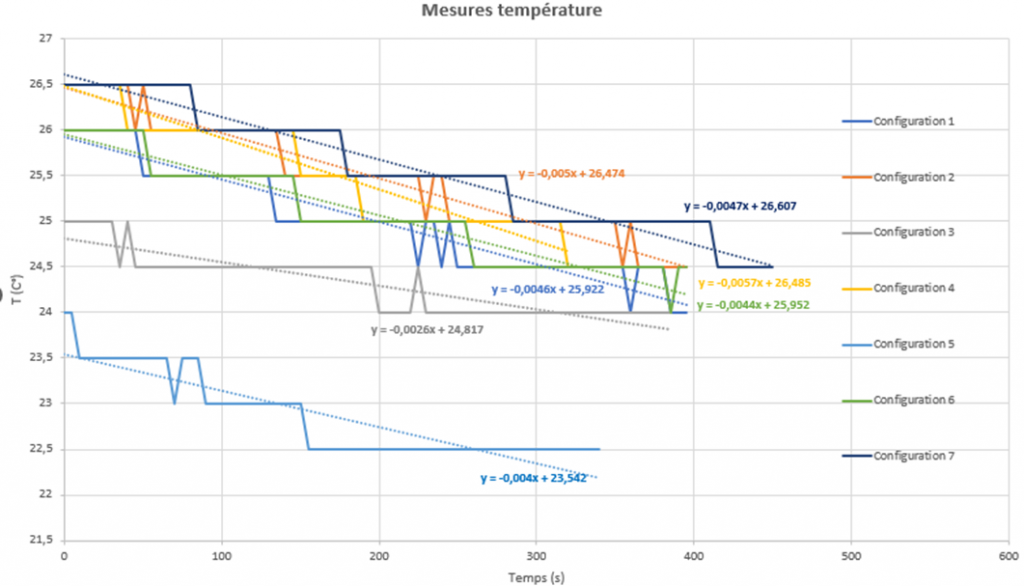

A l’aide d’une carte arduino et d’un code permettant la prise de températures à intervalles de temps réguliers, nous avons pu tester 7 configurations différentes. En faisant chauffer l’enceinte avec une ampoule, nous avons pu analyser les influences de plusieurs paramètres. Par exemple la différence entre du double ou simple vitrage, l’impact de la présence du mur en béton (plein ou creux) ou bien au contraire une simple isolation en polystyrène.

Nos différents tests sont synthétisés dans le tableau suivant.

Au final, nous avons observé que les situations les plus isolantes étaient celles comprenant le plus d’air entre les parois (aussi bien dans un parpaing qu’entre les isolants). Cette situation est cependant difficilement applicable dans la réalité car à l’échelle d’une maison, les murs ne seraient pas assez solides. C’est pour cela qu’on utilise le béton, sous forme de parpaings creux pour optimiser isolation et résistance.

Conclusion

Bien entendu, nous avons rencontré de nombreuses difficultés (comme les briques d’argiles), ce qui nous a bien sûr fait prendre un peu de retard mais ce qui nous a avant tout permis de réfléchir à des solutions et a enrichi nos capacités d’adaptation.

Travailler sur ce projet nous a ainsi appris à être en autonomie et à mener un projet en équipe. La collaboration avec notre tuteur a consolidé notre bagage scientifique ce qui nous servira pour la suite de nos études.

Enfin, nous recommandons ce projet à quiconque souhaite s’orienter dans le bâtiment. Son équilibre entre travail calculatoire sur papier ou ordinateur, et son aspect pratique avec le moulage du béton ont rendu la tâche très enrichissante et très agréable à effectuer.

Nous remercions particulièrement notre tuteur de projet M. Hassen Riahi ainsi que les techniciens du Fablab pour leur aide.

Par Marchand Léna et Dolé Tristan