Bonjour à toutes et à tous, nous sommes Rémi LECOQ, Jesimiel MANZA et Quentin DARSCONNAT, trois étudiants en fin de cycle préparatoire aux écoles d’ingénieur à Polytech qui nous sommes lancés dans la réalisation intégrale d’un véhicule à volant d’inertie.

INTRODUCTION

Ce projet de voiture à volant d’inertie a pour but la conception, la réalisation et l’étude énergétique d’une voiture à volant d’inertie qui respecte le cahier des charges du challenge « Course en cours ». Pour Course en cours, des équipes de 4 à 6 collégiens ou lycéens fabriquent leur propre voiture dans l’objectif de réaliser plusieurs courses contre les autres équipes. Le point fort de ce challenge est que toutes les équipes doivent utiliser la même motorisation fournie par l’organisation. Dans le cadre de notre projet, nous remplaçons donc cette motorisation par un système de volant d’inertie.

L’objectif final de ce projet a donc été de concevoir un modèle de voiture de modélisme opérationnel et conforme au cahier des charges imposé par course en cours. La réalisation de ce véhicule a nécessité de diviser le travail en plusieurs étapes :

– Premièrement, il a fallu représenter et dimensionner en CAO notre véhicule. Qu’il s’agisse du châssis, du système de transmission, de la coque ou encore des essieux en passant par toutes les différentes pièces intermédiaires, tout a été regroupé sur un fichier CAO global.

– Également, il a fallu effectuer une étude énergétique du système afin d’être en mesure de prévoir, en théorie, l’énergie utile nécessaire à fournir à notre voiture afin d’engendrer un déplacement notable.

– Enfin une fois tous les composants à notre disposition, nous avons été en mesure d’effectuer l’assemblage du véhicule ainsi que de tester ce dernier en condition réelle.

ETABLISSEMENT DE L’AGENCEMENT INTERNE DU VEHICULE

Avant tout, il était nécessaire de déterminer précisément le système de fonctionnement interne qui allait régir notre voiture. Nous avons donc essayé de voir où et comment pouvoir placer notre volant d’inertie.

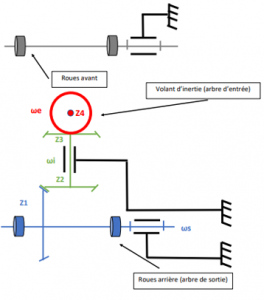

On précise que dans le cadre de notre projet, par soucis de complexité et de manque de place, nous avons décidé de ne mettre en place qu’un seul système de transmission reliant l’arbre du volant à l’arbre de l’essieu arrière du véhicule et non l’essieu avant.

Afin de mettre en place de manière correcte le système de stockage mécanique de l’énergie, il nous faut définir l’endroit optimal où placer notre volant d’inertie. Considérant dans un premier temps notre volant d’inertie comme un simple cylindre de révolution, il est évident qu’outre la nécessité d’une masse élevée, plus le rayon de ce cylindre sera grand, et plus l’énergie cinétique rotatoire générée sous l’influence d’une vitesse de rotation sera importante. Ceci est facilement démontré en se référant à la formule de l’énergie cinétique rotatoire, incluant elle-même le moment d’inertie :

![]() avec

avec ![]()

Le rayon r étant élevé au carré dans la formule et sachant qu’on cherche à avoir la plus grande inertie possible, nous avions alors tout intérêt à utiliser un volant de rayon important usiné dans un matériau de densité élevée. C’est alors que s’est posé la problématique de l’espace disponible.

En effet, quel agencement interne serait-il le plus judicieux d’adopter afin :

– D’avoir un volant assez large

– D’optimiser au maximum la place au sein du véhicule et afin

– De ne pas devoir utiliser une coque trop large

Pour éviter une inégalité de la répartition de la masse au sein du véhicule, et en supposant que l’on sélectionne un volant d’inertie large et lourd, nous avons décidé d’adopter la configuration interne suivante :

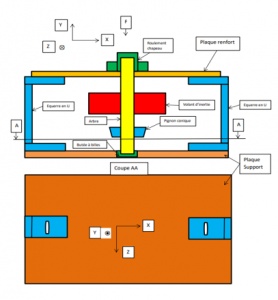

Le système de maintien de cet arbre central représenté en rouge est illustré en vue de dessus par le schéma ci-dessous :

ETUDE ENERGETIQUE DU SYSTEME

Une fois l’agencement interne du véhicule défini, nous avons réalisé une étude énergétique du système.

Considérant les forces aérodynamiques et les forces de résistance au roulement, nous avons alors pu, avec l’aide de Mr Sylvain Verron, réaliser une fiche Excel d’étude énergétique.

Une fois le bilan des actions mécaniques effectué, nous avons appliqué le Principe Fondamental de la Dynamique à notre voiture, et avons donc pu, au travers de nombreux calculs, relever une vitesse moyenne théorique de déplacement d’environ 3.8 m/s pendant 10 secondes.

ETAPE DE CAO

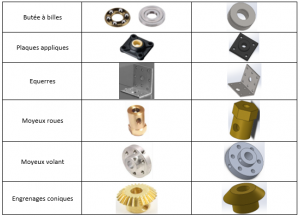

Pour la conception en CAO de la voiture, nous avons d’abord commencé par réaliser un premier jet d’un châssis qui respectait les dimensions du cahier des charges de Course en cours (350x120mm). Dans un second temps, nous avons modélisé tous les composants que nous allions acheter à partir des différents documents techniques fournis par les fournisseurs.

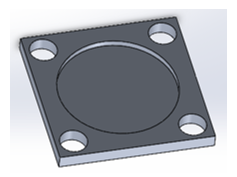

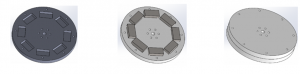

En plus des composants commandés, il nous a également fallu concevoir le support de butée à bille et le volant d’inertie qui sont des pièces uniques non-commandables.

Une fois tous les composants conçus, nous avons enfin pu passer à l’étape d’assemblage CAO :

FABRICATION DE LA VOITURE

Pour fabriquer notre voiture, nous avons divisé le travail en plusieurs sous-étapes :

1) Usinage du châssis

2) Découpage des arbres

3) Assemblage de l’essieu avant

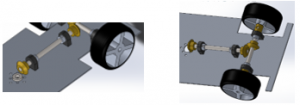

4) Assemblage de l’essieu arrière avec la roue dentée

5) Assemblage de l’arbre intermédiaire

6) Fixation des équerres pour faire l’armature de l’arbre vertical

7) Usinage du support de butée à bille

8) Usinage du volant en bois et découpage des masselottes

9) Assemblage de l’arbre central avec moyeux, volant etc…

ESSAIS DU VEHICULE

Une fois l’étape de fabrication terminée, nous avons essayé de tester notre véhicule.

Cependant, nous n’avons pas obtenu les résultats que nous attendions.

En effet, lors de la mise en rotation du volant d’inertie au moyen d’une visseuse, la transmission jusqu’à l’essieu arrière ne se faisait pas de manière correcte pour plusieurs raisons :

– Une des roues coniques ne pouvait pas être serrée correctement dû à la vis de pression

– Les frottements étaient trop apparents

– L’énergie cinétique stockée grâce au volant d’inertie n’étaient pas suffisante pour faire avancer le véhicule en raison des frottements

-La butée à bille sembler “vriller” en rotation

Néanmoins, nous avons tout de même pris quelques vidéos des tests effectués sur notre véhicule au cours de la dernière séance :

vidéo -20210604-160046-cc1da8c4

vidéo -20210604-154028-e7af1540

CONCLUSION

Par manque de temps, nous n’avons pas pu régler ce problème d’engrenage et nous n’avons donc pas pu atteindre l’objectif fixé qui était de parcourir une distance de 20 mètres en moins de 5 secondes. Lors de nos essais, nous avons pu remarquer que le volant d’inertie conservait bien son énergie cinétique comme nous l’espérions. Malgré beaucoup de frottements tout au long de la transmission entre le volant d’inertie et les roues, sans ce problème de vis de pression, nous aurions pu obtenir des résultats certes inférieurs aux objectifs mais cohérents. Ce manque de temps en fin de projet est surement dû à notre démarrage de projet. Nous avons passé trop de temps à faire des recherches et à vouloir faire un modèle CAO trop tôt dans le projet. Nous aurions dû nous pencher sur la commande des composants plus tôt ce qui nous aurait permis d’avoir plus de temps pour faire la CAO et surtout pour pouvoir résoudre les problèmes rencontrés lors de la fabrication.

Cependant, hormis les quelques problèmes rencontrés, nous sommes tous les trois d’accord pour affirmer que ce projet a été une très bonne expérience qui nous sera très certainement bénéfique dans notre poursuite d’étude.