Bonjour à tous !

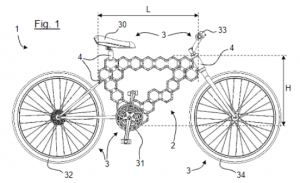

Nous sommes 4 étudiants en deuxième année de cycle préparatoire d’école d’ingénieur, Maxence, Baptiste, Florian et Pierre et notre mission a été de réaliser la fabrication d’hexagones qui serviront à la création d’un vélo adaptable.

Tous intéressés par le vélo et la création de nouveaux produits, c’est en Janvier 2021 que nous nous sommes lancés dans ce projet qui, vous le verrez, nous a laissé bien des surprises. Tout au long de notre aventure, nous avons été encadrés par deux enseignants-chercheurs, Mr IBRAHIM et Mr SAINTIS.

Notre travail a été divisé en 3 grandes parties :

– La conception CAO d’un moule pour nos hexagones

– La fabrication de nos moules et contre-moules en silicone

– Le coulage de nos pièces en thermoplastique

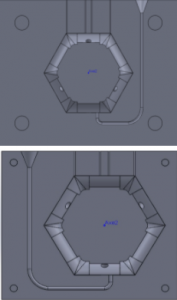

CONCEPTION CAO

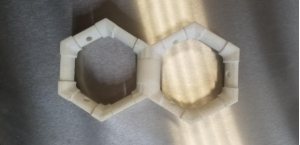

Notre premier objectif a donc été de créer à partir du logiciel SolidWorks qu’aucun de nous 4 avait utilisé par le passé. Il nous a donc fallu quelques heures à base de vidéos et de tutoriels pour maîtriser les bases de ce logiciel de modélisation 3D. Nous avions à notre disposition des hexagones qui avait déjà été fait par les groupes des années précédentes à partir d’une imprimante 3D ainsi qu’un hexagone modélisé sur SolidWorks.

2 hexagones unis par une bague réalisés par imprimante 3D par les groupes précédents.

Hexagone mit à notre disposition sur SolidWorks.

Et vous devez vous dire, si cela marche avec l’imprimante 3D, pourquoi ne pas tous les faire comme ça ? Il y a deux raisons principales :

– Le temps de fabrication d’un hexagone par une imprimante 3D est d’environ 5h, ce qui rend le processus très long de par la multitude d’hexagones nécessaires.

– La qualité des pièces sorties est moindre, un plastique moins résistant et des défauts sur la pièce.

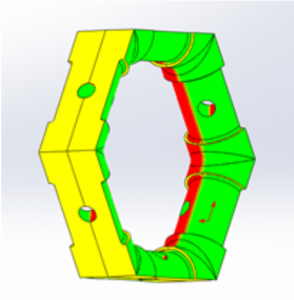

Nous avons donc conçu deux contre moules par nous même sur SolidWorks comme sur les photos ci-dessous:

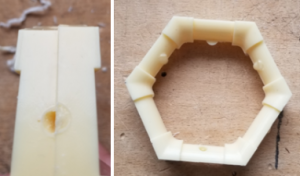

FABRICATION DES MOULES

Une fois nos contre-moules prêts en CAO , nous sommes passés à leur fabrication.

Nous avons imprimé à l’aide d’une imprimante 3D très précise les deux contre-moules ci-dessous, à partir d’un plastique qui donne un aspect très lisse.

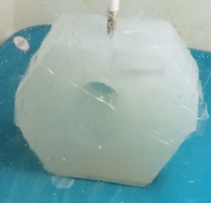

Une fois nos deux côtés imprimés, nous les avons placés chacun dans un coffrage comme sur la photo ci-dessus afin d’y couler du silicone. Les deux côtés reliés entre eux forment donc le moule de notre hexagone.

Les deux moules en silicone vont servir à couler les pièces. Ces deux moules présentent en plus du creux qui va former l’hexagone, un canal d’injection qui est conçu pour permettre au thermoplastique sous son état liquide de progresser du bas vers le haut, des sorties d’air en haut du moule pour permettre à l’air de s’échapper (pour ne pas former des bulles d’air) et quatre plots de fixation pour caler les deux moules l’un par rapport à l’autre.

COULAGE DES PIÈCES

La troisième partie de notre travail a donc été de tester la fabrication de pièces (hexagones)

Lors de cette dernière étape, nous sommes partis sur le principe d’essais – améliorations, c’est-à-dire que nous faisions une pièce puis nous analysions ses défauts. Une fois tous les défauts repérés, on revoyait quelques aspects de nos moules afin de les corriger puis on recommençait.

Le tout premier “hexagone” réalisé :

Comme vous pouvez le voir, il y a eu un énorme problème, notre liquide (plastique thermodurcissable) ne s’est pas correctement écoulé dans le moule ce qui fait que nous n’avions qu’un seul des 6 côtés de l’hexagone qui s’est correctement formé.

Nous avons décidé de changer le conduit par lequel nous faisions entrer la matière afin que le moule se remplisse complètement.

La meilleure solution a été de sculpter une énorme entrée comme celle-ci.

Voici l’évolution de nos pièces au cours des semaines :

La dernière pièce que nous avons réalisée avant la fin du projet fut la plus réussie. Le seul problème qui reste gênant pour la bonne qualité des pièces est que le moule en silicone se détériore assez rapidement au fur et à mesure des pièces coulées, ce qui a engendré un léger décalage entre les deux parties de l’hexagone et les petits tubes permettant les trous de l’hexagone qui après une dizaine de moulages ont disparu.

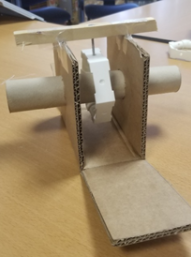

En parallèle du moulage d’hexagones expliqué précédemment, nous avons travaillé sur un autre moule qui a été conçu à partir d’un hexagone imprimé en 3D. L’idée étant de couler du silicone autour d’un hexagone dans le coffrage en carton.

Une fois le moule sorti, il a fallu le découper en 2 afin de pouvoir en sortir l’hexagone. Nous avons ensuite fait plusieurs essais avec ce moule en silicone qui était de moins bonne qualité que l’autre.

Ces essais présentaient globalement les mêmes défauts que les essais avec le moule de meilleure qualité: des problèmes de sortie d’air créent des bulles d’air au sommet de la pièce coulée. De plus, les hexagones fabriqués avec ce moule présentaient plus d’imprécisions dues à la moins bonne qualité du moule.

Conclusion:

Ce projet qui avait déjà été travaillé par deux groupes auparavant est très complexe et très long, il y avait beaucoup d’éléments différents à gérer ce qui nous a obligé à faire des choix et ne nous a pas permis de travailler sur tous les aspects du projet. Nous nous sommes donc focalisés sur la modélisation des contres moules sur SolidWorks et sur le coulage d’hexagones à l’aide de 2 techniques différentes. Cependant nous avons dû faire l’impasse sur le moulage des bagues et sur l’étude mécanique.

Pour finir, nous avons beaucoup apprécié ce projet car il nous a permis de travailler sur quelque chose de concret et de nous donner un aperçu du travail d’un ingénieur au sein d’un groupe. Chacun a pu apporter ses connaissances et aider à faire avancer le projet.

Grâce à ce projet, nous avons touché à plusieurs domaines différents qui nous étaient alors inconnus. Nous avons pu en savoir plus sur la modélisation de pièces, l’assemblage d’un vélo, l’utilisation d’un logiciel de CAO, la manipulation d’imprimantes 3D, le moulage en silicone ou encore sur la coulée sous vide de thermoplastiques.