I. Qui nous sommes et pourquoi cet article

Nous sommes un groupe de 3 étudiants de deuxième année à Polytech Angers. Lors de cette deuxième année d’étude, nous avons eu le loisir de faire des projets tutorés. C’est-à-dire que l’on nous a proposé une cinquantaine de projets et nous en avons choisi un selon nos envies. Pour notre part, nous aimons particulièrement la Conception Assisté par Ordinateur (modélisation 3D ou CAO) et c’est pourquoi nous avons choisi de fabriquer un lanceur de ficelle, le nom n’est pas très attractif mais le contenu du projet l’est bien plus!

II. Qu’est-ce que ce projet et pourquoi ce choix

Le projet lanceur de ficelle est plus connu sous le nom du produit ZipString. L’objet est très simple, il s’agit d’un objet composé d’un manche et d’une tête équipée de deux moteurs avec des roues entraînant une ficelle continuellement pour former un effet de gravité complètement dingue. Le concept a été popularisé lors du confinement 2020 et beaucoup de vidéos circulent sur les réseaux sociaux telles que celle du youtubeur DR.Nozman. (https://www.youtube.com/watch?v=QE-88-wlYa0) .

Nous avons choisi ce projet car comme indiqué précédemment nous adorons la CAO mais surtout nous avions déjà entendu parler du ZipString. Même si sur la forme cela paraît un objet simple, les caractéristiques techniques entourant cet objet sont plus complexes. Pour le fabriquer nous avons dû passer par deux phases que l’on vous présente maintenant!

III. La recherche des composants et la conception 3D

Avant de commencer la conception, nous avons recherché et commandé tous les produits nécessaires au fonctionnement du ZipString: un interrupteur, des piles, des supports de piles et des moteurs. Il faut savoir que Polytech à des partenariats avec plusieurs enseignes fournissant du matériel technique comme Conrad qui fut l’un de nos principaux fournisseurs.

Enfin après avoir choisi les composants techniques, nous avons pu nous consacrer à notre “loisir”: la CAO. Cette partie consistait à réaliser le bâti (le boîtier) du lanceur ainsi que les roues. Il fallait avoir les bonnes mesures pour que tout rentre parfaitement. Bien sûr, un point que nous ne voulions pas négliger était le design. Pour réaliser le ZipString, nous avons utilisé le logiciel Onshape et non SolidWorks. Il permet de réaliser en collaboration et en ligne des modèles 3D (c’est comme utiliser google doc pour le traitement de texte collaboratif).

IV. Impression 3D et les tests

Lorsque l’on avait fini la conception, nous changions de décor pour aller au Fablab’ (un endroit de Polytech où il y a un atelier avec des machines comme des imprimantes 3D) afin d’imprimer nos créations en 3D. C’est le moment le plus satisfaisant de la conception, voir son chef-d’œuvre en physique. Lorsque l’on crée une pièce en 3D, il est toujours agréable de l’observer pendant un certain temps pour voir les finitions faîtes sur l’ordinateur.

Les tests se résument dans notre cas à vérifier si les composants s’encastrent bien dans le bâti fabriqué puis de regarder si les moteurs sont bien alimentés et puissants. Enfin voir si le lanceur de ficelle fonctionne. Ces trois étapes paraissent simples mais elles nous ont plusieurs fois fait revenir à la case départ: chercher de nouveaux composants et refaire de la CAO.

Mais les échecs ne sont écœurants que sur une courte durée. Généralement les idées fusent et le projet est relancé avec plus d’entrain!

V. Quels problèmes rencontrés

Bien sûr les problèmes ont été nombreux! Après notre première impression, nous nous sommes familiarisés avec l’impression 3D. Sur notre premier boîtier, les défauts ne se comptaient pas: les composants ne rentraient pas tous et certaines finitions n’étaient vraiment pas bonnes. Seule solution, revoir toute la CAO en conséquence.

Ensuite nous avons découvert que nos premiers moteurs demandaient une trop grosse tension (12V en tension nominale) et donc ils ne tournaient pas à la vitesse désirée pour entraîner la ficelle. Mettre deux piles 9V n’étaient pas adaptés au bâti donc pour résoudre ce problème, nous avons cherché des moteurs avec une tension nominale minimale de 3V pour une alimentation avec deux ou trois piles AAA.

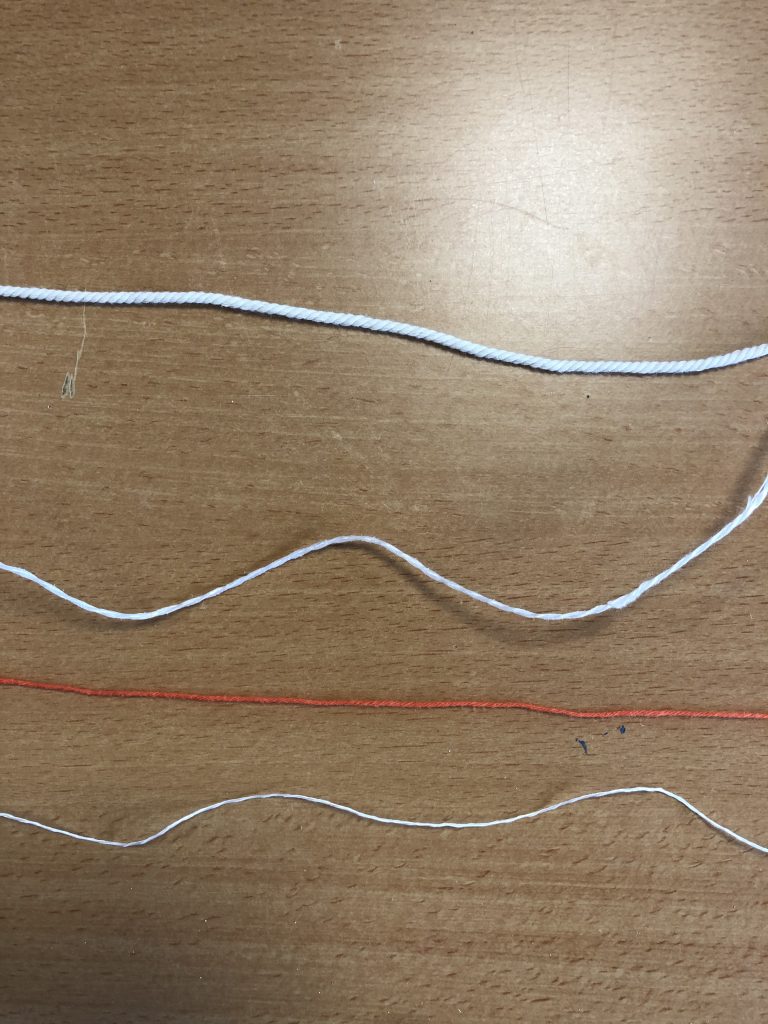

Enfin, le type de ficelle a été le problème final. Nous avons testé des fils plastiques, des ficelles de cuisine ou bien des ficelles en laine. La solution était de continuer à chercher d’autres types de ficelles jusqu’à trouver la bonne. C’est en testant la ficelle en coton que nous avons eu le meilleur résultat.

Bien sûr nous avons eu plein de petits problèmes intermédiaires mais résolus très facilement.

Conclusion

Ce projet par ses problèmes et ses solutions fut instructif. Ce fut une réelle aventure où nos terrains de jeux se divisaient entre FabLab’ et salle informatique avec comme guide le professeur attaché au projet: M.VERRON. Les moments les plus incroyables furent lorsque les tests étaient concluants et que nous pouvions aller de l’avant. Ce fut l’un des travaux où la collaboration et la bonne humeur étaient des clés majeures pour la réussite.