Introduction

Bonjour à toutes et à tous! Nous sommes 4 étudiants de Polytech Angers, en deuxième année de prépa intégrée. Il y a Noé Couderc, Baptiste Cousquer, Hugo Leduc et Hugues Lautour. Notre projet s’inscrit dans le domaine de la mécanique et s’inscrit dans une démarche écologique, c’est la raison pour laquelle ce projet a suscité notre intérêt.

Intérêt du projet

Notre projet consiste à utiliser la force du vent. Le vent pousse une planche, qui fait office de voile, un système bielle manivelle va compresser l’air à l’intérieur d’un cylindre à l’aide du piston. L’air une fois contenue va remplir le compresseur d’air.

Composition du projet

Recherche et études du projet

Modélisation sur Solidworks

Montage et assemblage

Nos recherches

Pour commencer, nous avons étudié la faisabilité de notre projet ainsi que l’utilité et le rôle de chacune des pièces. Cela nous a permis de savoir quelles pièces prioriser dans nos calculs. Certaines pièces demandaient peu de temps d’études comme notre socle ou le mat. D’autres, à l’inverse, nécessitaient beaucoup plus de temps, comme notamment les charnières, il fallait étudier leur résistance suivant la taille de notre volet et la force auquelle ce dernier était soumis. Nous amenant à deux équations, premièrement celle de la force du vent:

T : Force du vent [N]

Cx : Coefficient de pénétration de l’air

⍴ : Masse volumique du vent ou densité [kg/m3]

v : Vitesse du vent [m/s]

S : Surface exposée au vent [m2]

Et celle de la résistance de la charnière suivant sa raideur:

F = ½*x²*k

k : raideur du ressort

x : angle de rotation

En mettant en corrélation ces deux formules sur le site GeoGebra et en faisant varier la raideur K, on trouve les meilleures conditions pour que notre piston puisse bouger et fournir une puissance suffisante. Il fallait également effectuer une étude de terrain, pour cela nous nous sommes servis de cartes, comme celle ci-dessous, pour déterminer à quel type de vent nous allions être soumis.

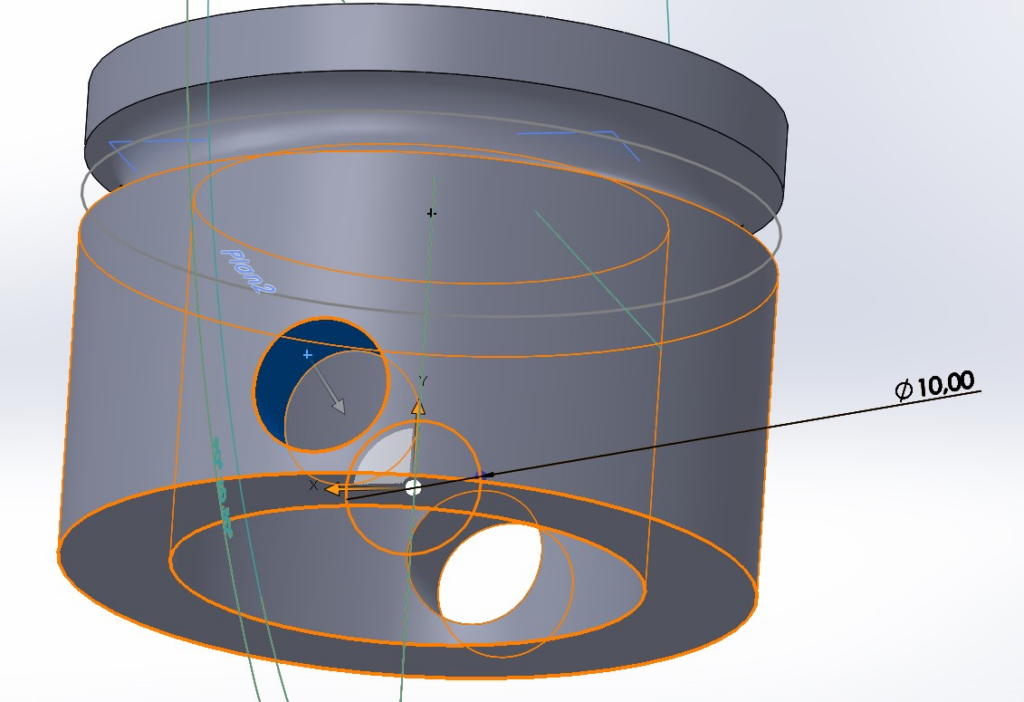

La partie la plus complexe de notre projet résidait sur le lien entre notre volet et la partie mécanique (piston et bielle-manivelle). La raison est que notre volet a un mouvement circulaire mais que notre piston doit avoir un mouvement rectiligne dans le cylindre, il fallait donc optimiser la largeur du cylindre, la dimension de notre bielle-manivelle et le positionnement de cette dernière sur le volet. Pour éviter un gaspillage de temps et d’énergie, nous avons fait nos tests par modélisation assistée sur ordinateur, mettant en lien plusieurs facteurs, nous permettant de faire plusieurs tests et essais afin de trouver la position idéale de nos pièces.

Modélisation sur Solidworks

- Présentation

Créé en 1993, SolidWorks est un logiciel de CAO, pour Conception Assistée par Ordinateur, qui nous a permis de réaliser des pièces en trois dimensions. Cet outil est idéal pour réaliser des plans détaillés dans les domaines de la mécanique, de la manufacture et de l’industrie dans son ensemble. Grâce à une multitude d’outils de dessin et d’édition, il nous a été possible de concevoir des pièces détaillées et de réaliser tout notre assemblage.

- Conception

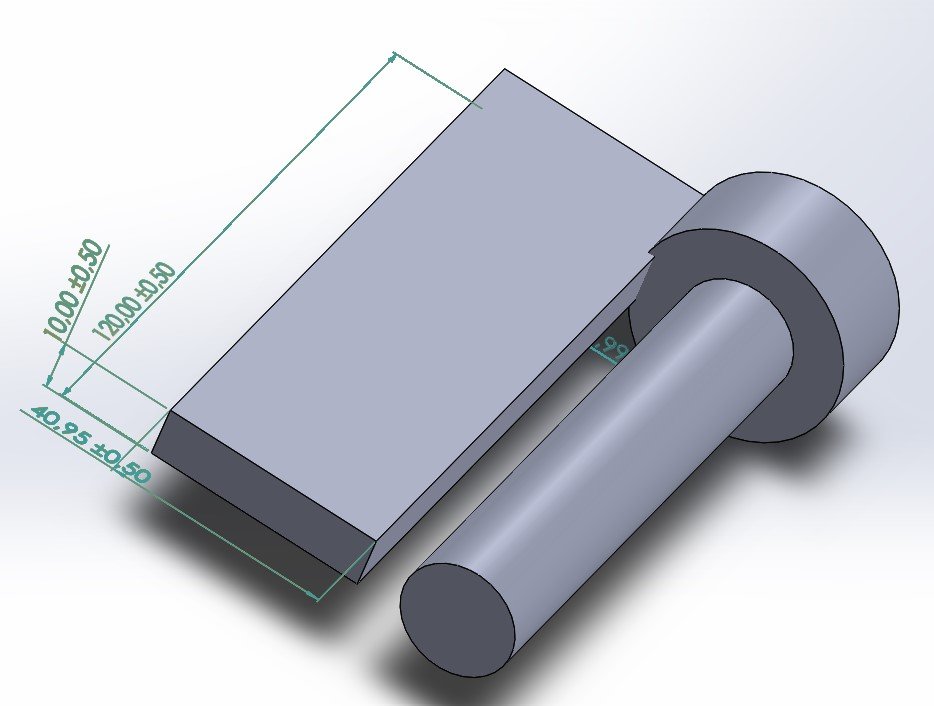

Solidworks nous a donc été d’une grande aide dans l’avancée de notre projet, les différents tests directement sur le logiciel ont permis une étude optimale de notre projet. Modéliser de A à Z notre projet, nous permet de mieux visualiser certaines caractéristiques, pour ce faire, nous avons dimensionné chacune des pièces comme ci-dessous.

/

Le second avantage de cette modélisation est la possibilité de directement imprimer des pièces à l’imprimante 3D, nous permettant de faire des économies, sans avoir besoin de commander d’autres pièces qui n’auront pas les caractéristiques exactes.

Montage et assemblage

- Commandes

Après avoir fait l’inventaire des pièces nécessaires à notre projet, afin de rester dans notre démarche écologique, nous avons regardé quelles pièces pouvait être récupérer du FabLab (socle, mât,…) et celles que nous pouvions directement imprimer à l’imprimante 3D. Le temps que chacune des pièces arrive à destination, nous avons pu avancer sur notre rapport.

- Assemblage

Une fois toutes les pièces réunies et confectionnées, nous avons pu commencer l’assemblage. Certaines pièces, nous ont demandé pas mal d’effort comme créer un bâti stable, d’autre plus de temps comme pour les pièces à l’imprimante 3D.

Conclusion

Les difficultés rencontrées sont notamment la faisabilité finale de notre projet qui est possible seulement si notre volet est soumis à un vent suffisamment puissant. Nous avons aussi eu du retard dans certaines commandes ce qui a freiné notre progression.

Cependant, la possibilité de travailler en quasi autonomie et dans un esprit de bureau d’étude était passionnant, cela nous a permis de pouvoir partager les idées et réflexions de chacun et de faire évoluer le projet avec intérêt.