Bonjour à vous, lecteurs et lectrices, et bienvenue sur le blog du moteur stirling réalisé par Antonin HOCDE, Jules VERRIER, Titouan TALARMAIN et Noé HEBEL. Nous sommes 4 élèves en 2ème année de cycle ingénieur à Polytech Angers et nous avons à réaliser un projet de fin d’année sur une durée de 100 heures. Le moteur stirling est un projet assez complet mais également complexe qui nous permet de nous mettre au défi sur un travail d’ingénieur, c’est donc tout naturellement qu’il nous a attiré et que nous l’avons choisi pour notre projet. Dans ce blog, vous retrouverez donc notre aventure d’une centaine d’heures regroupée en quelques lignes, et on espère que cela vous intéresse.

Introduction

Tout d’abord, il faut comprendre ce qu’est un moteur stirling et à quoi cela peut servir. Le moteur Stirling a été inventé en 1816 par le révérend écossais Robert Stirling À l’origine, il cherchait à créer une alternative plus sûre aux moteurs à vapeur, qui étaient sujets à des explosions dangereuses. La solution a donc été de placer la source de chaleur à l’extérieur du moteur afin de réduire ce risque. Le moteur Stirling a pour but de produire de l’énergie mécanique à l’aide d’énergie thermique. À la différence des moteurs à air chaud, il disposait d’un régénérateur. Sans rentrer dans les détails, cette partie du moteur permet d’améliorer le rendement de certains cycles thermodynamiques en refroidissant un fluide après sa détente et en le réchauffant après sa compression. C’est ce régénérateur qui fait que nous parlons d’un moteur ‘Stirling”. Son fonctionnement est relativement plus simple à comprendre (il existe 3 types de moteur Stirling avec des conceptions différentes, nous avons choisi de réaliser un moteur alpha et c’est de celui-là dont nous allons parler dans ce blog).

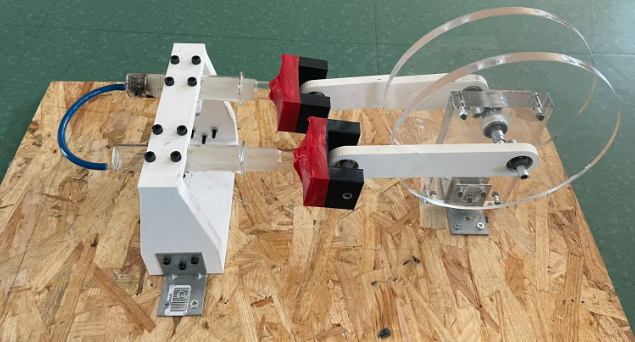

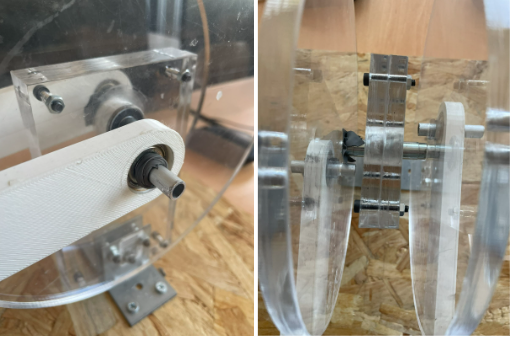

Il s’agit de chauffer une chambre chaude, l’air chauffé se dilate et “pousse” un piston. À travers une série de bielles (2) et de roues (2), ce mouvement est transmis à un second piston situé dans la chambre froide qui va refroidir l’air et “envoyer’ cet air froid dans la chambre chaude à l’aide d’un échangeur (tube ou couloir) pour que l’air puisse ensuite être réchauffé et cela continue sur un nouveau cycle.

Maintenant que vous en savez un peu plus sur les moteurs stirling, vous êtes prêts pour lire la suite.

I – Recherches, analyses et début de la CAO

Après nos différentes recherches, il nous a fallu analyser le moteur Stirling de l’ancien groupe et choisir de le reprendre ou non afin de l’améliorer. Nous avons très vite remarqué que l’ancien moteur avait plusieurs problèmes :

- Piston pas imperméable dans leurs chambres respectives

- Roue conçue de manière à fonctionner avec une courroie mais cela ralentissait l’inertie de la roue

- Pièces pas stables (du jeu sur la grande majorité d’entres-elles)

- Pas mal de petites optimisations à régler.

Nous avons donc très rapidement choisi de repartir de 0 en s’inspirant des modèles que nous pouvons retrouver sur internet. Nous avions envie de fournir un travail de qualité et nous ne nous sommes pas attardés sur les modèles faits à partir de canettes ou de boîtes de conserve.

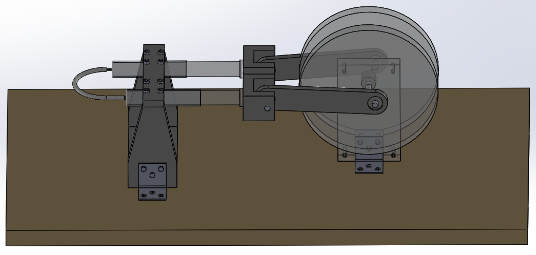

On commence par la partie CAO (Conception Assistée par Ordinateur) : l’important était de produire un modèle réalisable et fonctionnel en CAO en utilisant les bons matériaux. À l’aide de nos connaissances acquises en première année de PEIP durant nos TDs de CAO, nous avons pu être assez rapides sur cette partie car chacun faisait une pièce et lorsqu’elles ont toutes été finies, il ne nous restait plus qu’à les assembler.

Une fois la CAO validée par notre tuteur de projet Mr. HADDAD, il a fallu commencer la conception et chercher les pièces dont nous aurions besoin (roulements, tuyau).

II – La conception et le début des problèmes

La partie la plus sympa selon nous était la conception malgré tous les problèmes que l’on a pu rencontrer au cours de cette étape. En effet, choisir de faire le moteur en bois n’était peut-être pas la meilleure décision à prendre. En effet, lorsque l’on a voulu percer et visser dans le bois, il s’effritait et se cassait. De plus, nos roues en bois n’étaient pas totalement rondes (du fait des moyens de découpe disponibles), ce qui créait un décalage dans le mouvement des roues et cela n’était pas optimal pour la réduction des frottements.

Nous nous sommes donc penchés sur de la découpe laser afin d’obtenir des roues parfaitement droite et qui avait environ le même poids que celles en bois, ce qui permettait de garder l’inertie de ces roues.

Un second problème (notre faute pour le coup) a été la casse d’une seringue. Cela nous a énormément ralenti car nous ne pouvions plus faire de tests. Néanmoins, on a profité de ce temps pour trouver des solutions aux autres problèmes auxquels on a pu faire face, notamment à propos du montage. En effet, afin de réduire au maximum les frottements, il fallait que les pièces soient montées serrées entre elles. Or, à force de monter et démonter le moteur, les pièces s’usaient et certaines commençaient à avoir du jeu. Nous avons donc choisi de faire usage de ballons en plastique qui nous permettait de combler totalement ces problèmes.

III – Les tests finaux

Après tous ces problèmes réglés, nous avons testé la version finale de notre moteur. Malheureusement, les frottements étaient bien trop importants pour permettre à notre moteur de tourner continuellement. Peut-être qu’en choisissant de chauffer avec un brûleur à alcool peut améliorer le rendement de notre moteur mais nous n’avons pas pu essayer car le joint de notre brûleur était sectionné et cela devenait trop dangereux de s’en servir.

Conclusion

Nous sommes très reconnaissants envers Mr. Lagrange de nous avoir affecté à ce projet ainsi que toutes les personnes ayant participé de près ou de loin à notre projet. Cette centaine d’heures de travail nous a permis de nous confronter au travail d’ingénieur, nous avons dû relever de nombreux défis et cela a été très enrichissant. Malgré un moteur non fonctionnel à la fin, nous sommes convaincus d’être en bonne voie et espérons que le prochain groupe va pouvoir reprendre ou s’inspirer de notre projet.

Merci également à vous d’avoir lu jusqu’ici !

Antonin HOCDE, Titouan TALARMAIN, Noé HEBEL, Jules VERRIER