Pour achever deux années de classe préparatoire à l’ISTIA Angers, école d’ingénieurs, nous avons rassemblé nos connaissances afin de débuter un projet qui s’éloigne de la théorie. Avant le début d’un cycle ingénieur s’annonçant prometteur, nous devions constituer, dans le cadre des projets tuteurés, une équipe de travail. La nôtre, composée de quatre étudiants, a reçu pour mission la conception d’une maison connectée.

Le cahier des charges

Une maison connectée, mais miniaturisée. Elle devait contenir des LED (diodes électroluminescentes), un système d’ouverture/fermeture et si possible un capteur. Toutes ces fonctionnalités devaient être pilotables avec un petit ordinateur de poche appelé microcontrôleur ; on utilisera Arduino.

Conception

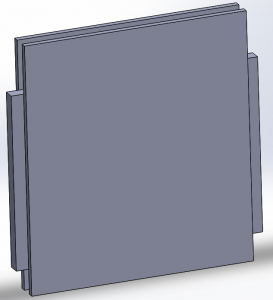

Image de synthèse de notre maison connectée

Nous avons commencé par définir des dimensions. La surface du terrain choisie est de 17dm² (35cm de largeur * 48.5cm de longueur). La surface habitable est d’environ 10dm² (35cm de largeur * 30.5cm de longueur). Les murs sont hauts de 10 centimètres. La maison comprend aussi un jardin de 6dm² avec une piscine creusée.

Pour faciliter la construction du bâtiment, nous voulions utiliser une nouvelle technologie : l’imprimante 3D. Cette dernière va, à partir d’un fichier spécifique, déposer couche par couche du plastique coloré, chauffé à haute température qui va refroidir et se durcir au fil de l’impression. Ce procédé, nommé dépôt filaire, prend beaucoup de temps car chaque couche est épaisse d’un millimètre. De plus, pour certaines pièces, l’imprimante doit créer des supports en plastique pour empêcher les pièces de tomber pendant l’impression.

Mais, pour utiliser ce procédé, il était indispensable de concevoir des fichiers en trois dimensions (3D) pour que l’imprimante puisse se repérer dans l’espace. Alors le projet a débuté par la conception assistée par ordinateur. Solidworks est un logiciel de modélisation 3D, c’est grâce à lui que nous avons pu créer notre maison, au millimètre près.

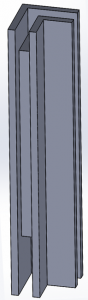

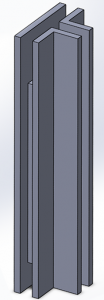

C’est la partie du projet qui a pris le plus de temps. Nous nous sommes mis d’accord sur une largeur de mur afin que l’impression 3D ne dure pas trop longtemps. Les imprimantes 3D dont nous disposions avaient une restriction qui a fait basculer le projet : la surface imprimable disponible. Si l’imprimante pouvait créer des pièces d’une longueur de 50cm sur une largeur de 35cm, nous aurions pu imprimer en une seule fois, mais ce n’était pas le cas. Il fallait donc ruser. A la manière des LEGO, nous avons décidé de réaliser notre maison avec une quarantaine de pièce que nous allions imprimer séparément. Avec comme condition : chaque pièce doit rentrer sur la surface imprimable. Une dernière chose avant de se lancer, un système de fixation entre les murs et cloisons. Avec un système de mur/cloisons mâles et des liants en T, en coin ou en croix femelles, nous pouvions relier les pièces ensemble. Mais comment les fixer au sol ? Avec un système de rainures sur la dalle et une encoche tout le long des cloisons/murs, le tout s’imbrique et tient avec un point de colle.

Système de liaison inter-cloisons/murs

Tout en pensant à la structure de la maison (organisation des pièces), et l’inclusion de LED intérieures et extérieures, nous avons pensé à inclure un capteur de température pour mesurer la température intérieure. Ce capteur n’est rien d’autre qu’une thermistance.

Comment ça marche ?

Le principe est simple : thermi (= température) stance (= résistance), lorsque la température où le capteur est situé augmente, la résistance chauffe par effet Joule, on peut ainsi déterminer la température grâce aux différences de tensions engendrées.

Revenons sur la piscine, c’est grâce à elle que nous répondons à une spécificité du cahier des charges. Elle disposera d’une bâche qui s’enroulera autour d’un support circulaire grâce à un moteur, la piscine pourra donc s’ouvrir et se refermer.

Comment ça marche ?

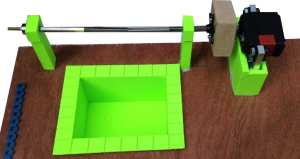

Le système utilisé en photo vous aidera à comprendre :

En bas, vous pourrez voir la piscine, à droite le servo-moteur. L’utilité d’un servomoteur permet de définir le nombre de tour qu’il devra faire pour avoir plus de précisions sur la distance de bâche enroulée. Le servomoteur entraîne un arbre (tube cylindrique) autour duquel deux fils vont enrouler la bâche.

Comment piloter tout ça ?

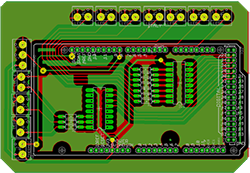

Il a fallu faire beaucoup de calculs à base de loi d’Ohm et plus encore. Pour centraliser toutes les connexions (LEDs, servomoteurs, thermistances) sur un microcontrôleur, il a fallu faire des prototypes en passant par des simulations de circuits virtuelles via des logiciels dédiés à l’électronique. Cette étape a permis de valider ou non nos calculs, pour éviter de griller les composants.

Tous les fils électriques circulent dans les murs et cloisons car ils disposent de rainures à leur sommet.

Circuit imprimé

Ça, c’est la partie théorique…

… Et c’était le système idéal pour nous. En ce qui concerne la partie pratique, c’est devenu plus compliqué.

Notre première impression 3D n’a pas été configurée correctement, nous ne savions pas qu’il fallait ajouter des supports aux parties qui se situent dans le vide, qu’il fallait spécifier le maillage (la manière dont la tête d’impression remplit la pièce (ligne par ligne (linéaire), en diamant, …) et le taux de remplissage (la pièce sera plus ou moins vide et donc solide). Résultat, l’arbre pour enrouler la bâche de la piscine s’est cassé car il était creux, les supports de l’arbre étaient mal percés et les fils plastiques de la piscine s’enlevaient peu à peu. Après avoir mieux paramétré l’impression, c’est-à-dire un maillage en diamant, un taux de remplissage de 60% minimum et l’ajout de supports, nos pièces étaient bien mieux réalisées.

Nous avons commencé l’impression le 18 mai 2016 et terminé le 16 juin 2016. Un mois pour imprimer les composants de la maison. Il faut savoir qu’il fallait jouer stratégique en s’aidant d’un avantage : l’impression peut s’effectuer la nuit.

Par manque de temps, nous n’avons pas pu imprimer la dalle et les murs extérieurs. Nous les avons remplacés par du bois que nous avons découpé sur mesure.

Enfin, il ne nous restait plus qu’à imprimer le circuit sur une plaque et relier les composants par soudure.

Notre maison est opérationnelle même s’il était difficile de réaliser nos prévisions théoriques. C’était une expérience concrète qui nous a mis dans la peau d’ingénieurs : trouver des solutions à tous nos problèmes rencontrés.

Thomas ADAM, Kévin BRUN, Alexandre DURANDEAU & Matthias EDDEBBI