Concrétiser la solution retenue

Réaliser

- En définissant totalement une solution fonctionnelle et opérationnelle.

- En transformant la solution préliminaire en une solution industrielle optimale respectant l’ensemble des contraintes technico-économiques.

- En élaborant des documents métiers caractérisant la solution.

- En s’appuyant sur les normes pour respecter la réglementation.

Situations professionnelles

- Conception du Produit : réaliser une conception détaillée (maquette numérique du produit, cotation, dimensionnement, …) pour une pièce ou un système mécanique.

- Industrialisation du produit : élaborer un dossier de production (contrat de phase, modèle de montage, programme), mettre en œuvre des postes ou îlots de production (fabrication, montage, contrôle, conditionnement, …).

- Organisation industrielle : définir les indicateurs de qualité, élaborer les documents de suivi et de contrôle (carte de contrôle, capabilité, …), définir l’implantation.

Lors de la 2ème année de BUT GMP, la compétence 3 à pour objectif la capacité a concrétiser une solution complexe en collaboration.

Afin d’obtenir et de compléter cette compétence, il nous faut réaliser des AC (Apprentissage Critique) grâce aux différentes tâches réalisées lors des matières et de projet au cours de l’année scolaire.

AC 23.01 – Choisir les solutions techniques les plus adaptées aux contraintes de réalisation en intégrant l’influence des contraintes externes

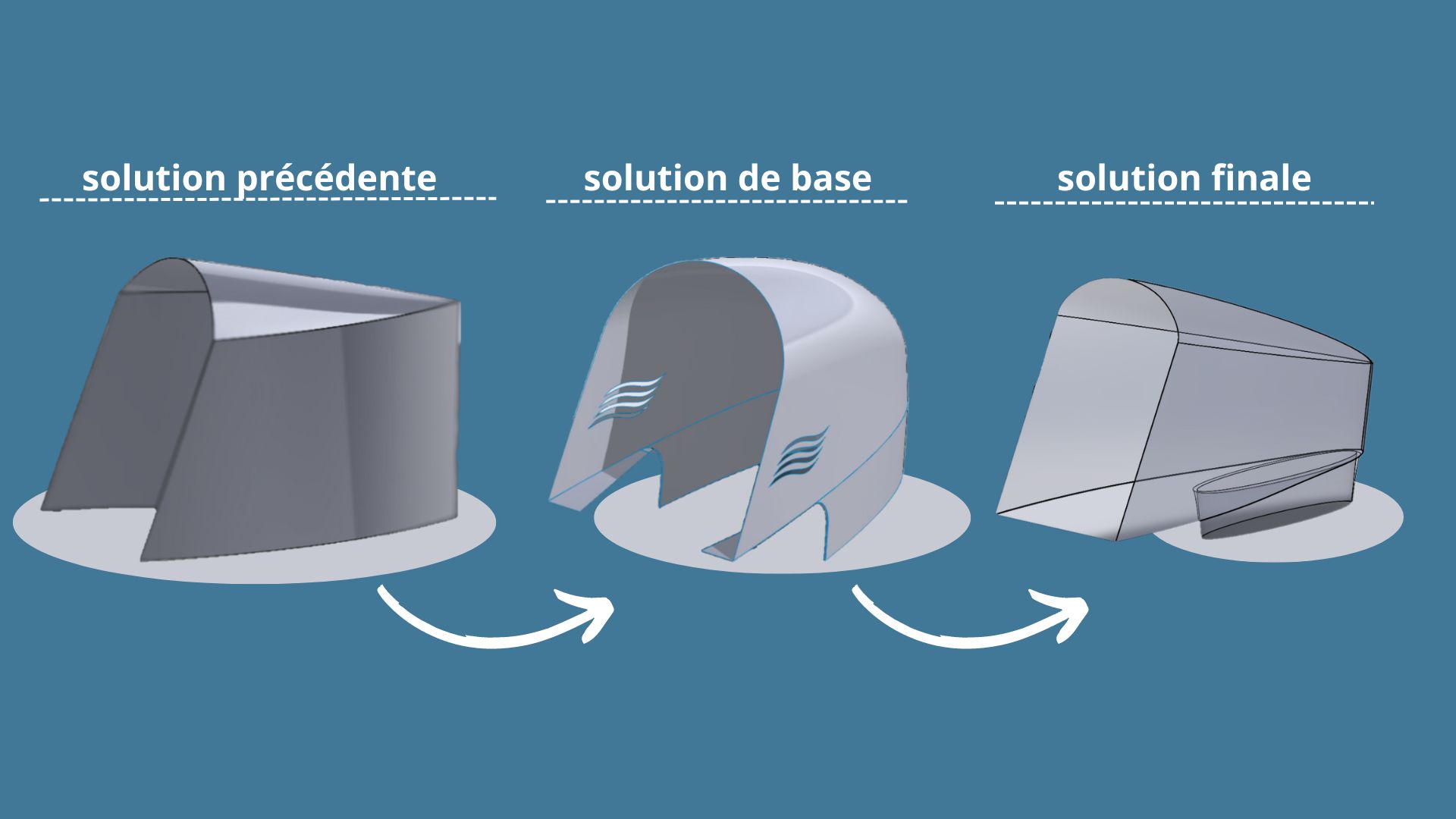

SAE 4.01 – Conception de la coque arrière pour la voiture solaire.

Concevoir une coque aérodynamique.

Précision :

Une des missions données au groupe coque durant le semestre 4 était la conception de la coque arrière de la voiture solaire. L’objectif étant de réaliser une coque respectant le thème de la voiture qui est la raie Manta et le cahier des charges ce qui implique majoritairement des règles de sécurité comme, le fait de n’avoir aucune arrête coupante ou la possibilité d’accès rapide aux équipements à l’intérieur. Pour cela, il nous a été conseillé de réaliser une forme proche du châssis, englobant la roue et aux belles courbes.

Pour sa réalisation :

- J’ai étudié la concurrence.

- Réalisé des recherches sur le thème.

- Suivis une formation rapide par un professeur sur la conception d’éléments surfacique.

- Communiquer avec les groupes “châssis, panneau solaire” et “moteur, transmission” qui peuvent impacter la forme de la coque.

- Brainstormer avec mon groupe et le professeur référent.

- Effectuer sa conception finale.

Analyse réflexive :

La conception de cette coque arrière m’aura pris du temps, puisqu’il m’a fallu apprendre à utiliser les fonctions de conception surfacique et modifier à plusieurs reprises la forme de ma coque en fonction des échanges avec le professeur ou mes camarades. J’estime maintenant maîtrisé les bases de ces fonctions cependant la réalisation d’élément de grande taille et précis s’avérerais complexe.

AC 23.02 – Mettre en œuvre les outils métiers adaptés pour produire une solution complexe, réelle ou numérique, qui répond aux spécifications et à la pré étude

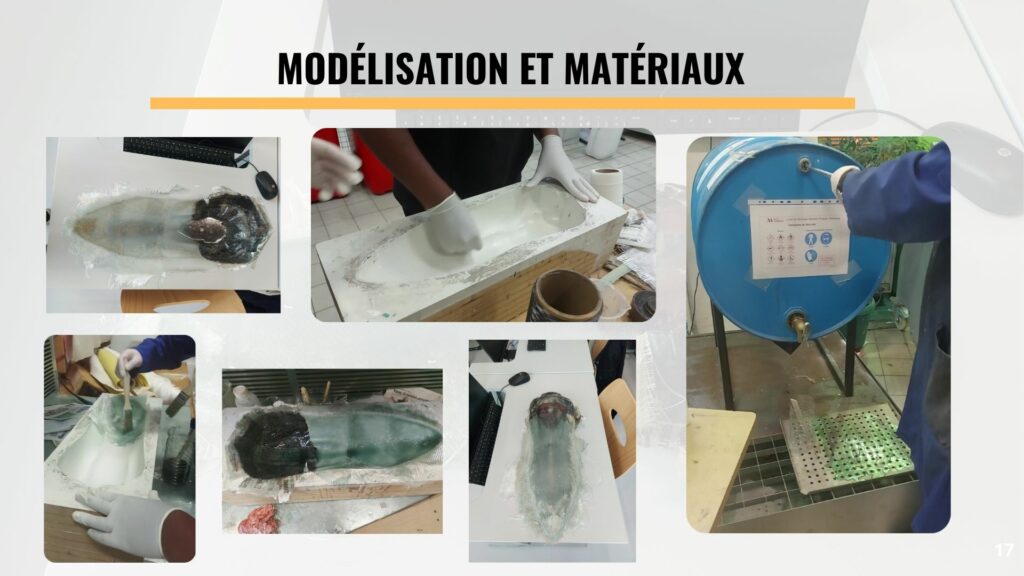

SAE 4.01 – Test réalisation coque arrière.

Utilisation d’une méthode de production adaptée.

Précision :

Dans le cadre de la réalisation de la coque de la voiture solaire, notre professeur en charge du projet nous a imposé un certain matériau et une nouvelle méthode de production pour la coque qu’il souhaitait tester cette année avec nous. L’objectif étant d’avoir une coque légère, il a été pensé d’utiliser de la fibre de verre ou du papier journal combiné à de la résine. C’est suite à cette proposition que nous sommes allées effectuer des tests dans l’atelier afin d’identifier lequel nous conviendrait le plus.

Pour sa réalisation :

- Nous avons ciré un moule de coque de bateau (pour mieux décoller la coque à la fin).

- Récolté la résine et mélangé avec un catalyseur pour la faire durcir.

- Superposer 2 types de feuille de fibre de verre sur la partie droite du moule.

- Disposer 6 couches de papier journal sur la partie gauche du moule.

- Recouvert le tout de la résine avec le catalyseur.

Analyse réflexive :

Il s’agit d’une nouvelle méthode de production que je ne connaissais pas et que je suis content d’avoir pratiquée. Elle nécessite beaucoup de temps surtout avec du papier journal et je ne suis pas encore au point sur les quantités de catalyseur que je dois verser dans la résine cependant ça reste une méthode aux étapes simple que je sais maintenant maîtriser.

AC 23.03 – Élaborer des documents métiers pour des pièces/systèmes complexes en mettant en œuvre les outils ad hoc

SAE 4.01 – Réalisation d’une mise en plan

Réalisation d’une pièce d’accroche pour l’appui-tête de la voiture solaire.

Précision :

Suite au choix de la position du pilote et du siège pour la voiture solaire, il a été pensé de rajouter un appui-tête sur le véhicule permettant un meilleur confort au pilote qui devra effectuer un trajet de 40 min.

Pour sa réalisation :

- Nous avons défini nos besoins.

- Proposer diverses solutions.

- Fais valider une solution par le professeur.

- Imaginer un système d’accroche par serrage.

- Conçus une CAO du système d’appui tête et de serrage.

- Réaliser une mise en plan détaillé pour son futur usinage.