« Développer » est la deuxième compétence que nous devons acquérir. Avec ce savoir-faire, nous sommes capables d’identifier et proposer des solutions techniquement viables et économiquement conformes au cahier des charges.

Cette étape permet de proposer au client des solutions répondant à leurs exigences (innovation, rentabilité, pérennité). Cela donne lieu à une optimisation de la chaîne de production et/ou du produit, permettant ainsi au client de développer ces produits et/ou services en étant le plus compétitif.

Pour mettre en pratique cette compétence, nous avons été mis en situation avec le projet de la SAÉ 3.01 « Angers Solar Challenge – Catégorie A : véhicule électrique solaire radiocommandé ».

Les compétences visées sont :

- Situer les éléments d’un système simple et leurs interactions, dans l’espace, dans le temps

- Proposer des solutions pertinentes au regard de la taille des séries et de l’aspect économique

- Combiner des solutions élémentaires avec un encadrement limité

- Classifier les solutions selon les critères du cahier des charges

Cette SAÉ a pour objectif de faire concourir différents groupes d’étudiants, avec le projet de conception et de réalisation d’une voiture électrique solaire radiocommandée.

Situer les éléments d’un système simple et leurs interactions, dans l’espace, dans le temps

Cette étape incontournable, nécessite d’analyser les composants du véhicule et d’identifier leurs positions relatives, leurs mouvements et leurs relations fonctionnelles. Nous permettant, ainsi, de visualiser et de comprendre l’impact des interactions entre divers éléments, ainsi que le fonctionnement global du système.

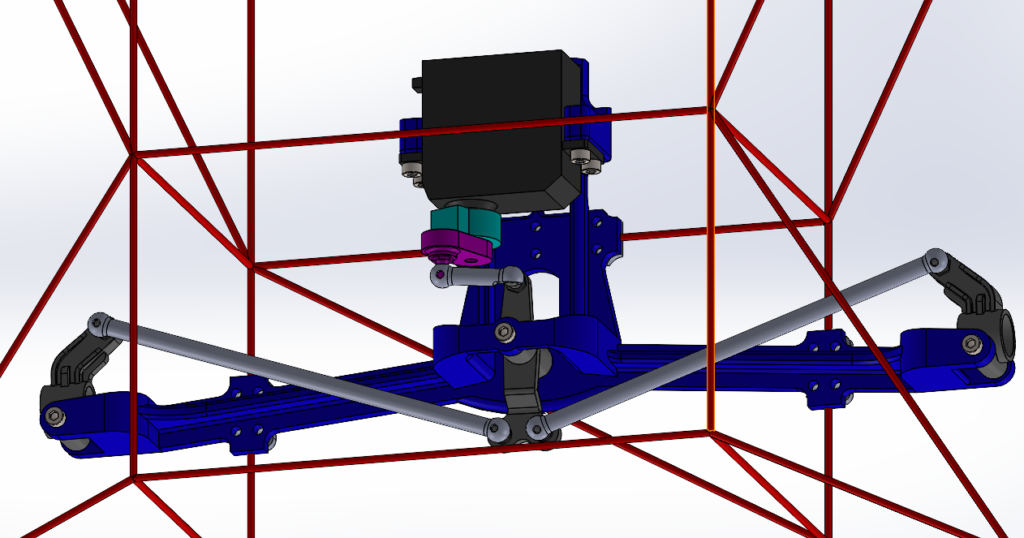

Dans notre cas, l’un des élément crucial et primordial au bon fonctionnement de notre véhicule est le système de direction. Celui-ci comme son nom l’indique, permet au conducteur de diriger le véhicule. Pour cela, nous avons travaillé sur une direction, permettant à notre voiture d’effectuer des manœuvres, grâce à un servomoteur manipulé par une télécommande.

Dans ce système, nous allons pouvoir retrouver un élément indispensable au bon fonctionnement de celui-ci, il s’agit de la biellette de direction, dont la fonctionnalité est d’actionner les roues, via un servomoteur, dans notre cas. Le servomoteur envoie une information au système raccordé aux roues, permettant ainsi à celui-ci de se mettre en mouvement. Si cette pièce est mal dimensionnée, la voiture ne pourra pas ou aura du mal à être dirigé. De ce fait, ce système ayant une fonction simple, devient rapidement complexe.

Il faut donc être vigilant et vérifier fréquemment l’état de cette pièce, pour assurer une direction conforme et sûre, car la pièce a été fabriquée en impression 3D et les efforts qu’elle subit peuvent créer de l’abrasion et donc des risques de rupture.

Nous avons utilisé des outils de modélisation et de simulation pour représenter ces éléments dans l’espace et dans le temps et considérer leurs interactions et leurs mouvements, dans le but d’optimiser les performances en identifiant les points clés et en suggérant des améliorations.

Version réelle :

Version simulée :

Proposer des solutions pertinentes au regard de la taille des séries et de l’aspect économique

Pour atteindre notre but, il est nécessaire de comprendre les contraintes liées à la production en petite série, dans notre cas, une pièce par modèle (support moteur, bumper, transmission, direction). Nous avons effectué des recherches, afin de proposer des solutions pertinentes pour optimiser le processus de fabrication et réduire les coûts.

Pour ce faire, nous avons pris exemple sur des solutions simples existantes, telles que la Ford Mustang, pour son design, sa tenue de route, sa puissance et son rapport de transmission. C’est notre principale source d’inspiration et plus particulièrement pour le châssis, la transmission et la direction de notre véhicule.

Nous nous sommes également inspirés de la Chevrolet Camaro, même type de voiture, c’est la concurrente directe de la Ford Mustang, elles ont les mêmes caractéristiques, avec de légères divergences sur les solutions techniques.

Nous avons donc reproduit ces deux solutions à l’échelle de notre voiture radiocommandée et simplifiée.

Nous avons notamment porté une attention particulière à l’optimisation de la matière plastique lors de la conception de nos pièces, en prenant en compte leur fonctionnalité et en adaptant leur masse. Les pièces devaient être assez solides pour résister aux efforts qu’elles allaient subir. Nous devions également être vigilants à ne pas commettre d’erreur lors de la programmation des impressions et prendre en considération les éventuels défauts de fabrication.

C’est ici que rentre en compte l’aspect économique et écologique. Plus nous produisons des pièces défectueuses et/ou de mauvaises qualités, plus notre impact environnemental augmente, ce qui engendre par conséquent et bien évidemment un surcoût en matière et en énergie.

Toujours dans l’objectif d’économiser de la matière, nous avons décidé d’imprimer uniquement les dernières versions de nos conceptions, afin d’éviter la fabrication inutile de nos prototypes intermédiaires et par conséquents perdre de la matière pour rien.

Nous avons également réfléchi à la conception de solutions à bas coût en recyclant des objets tels qu’un support moteur en polystyrène que nous avons récupéré du colis de base de la voiture télécommandée.

Celui-ci, nous a permis de mettre et de maintenir notre moteur en position dans un bloc de polystyrène taillé pour accueillir notre moteur.

Cette approche, nous a permis de proposer des solutions de production adaptées aux contraintes économiques et quantitatives.

Combiner des solutions élémentaires avec un encadrement limité

Cette étape implique de faire preuve d’initiative et de créativité pour trouver des solutions efficaces, malgré les contraintes et les ressources limitées (matière plastique, serflex, file de fer, délai).

Au cours de nos recherches, nous nous sommes inspirés de plusieurs voitures performantes, répondant à nos critères, comme par exemple, la Mustang GT 360, pour l’aspect de son châssis (aérodynamisme), sa performance et son esthétisme.

Nous avons donc combiné différentes solutions techniques (châssis, transmission…), de différentes de voitures.

Lorsqu’il est question de combinaison, l’objectif est de fusionner deux solutions afin de tirer parti des aspects optimisés de chacune tout en minimisant les inconvénients. Par exemple, si la solution 1 est lourde mais robuste et la solution 2 légère mais fragile, la combinaison visera à obtenir une pièce à la fois robuste et légère.

Pour y parvenir, nous pouvons conserver les formes de la solution 1 ou 2 (selon le besoin, la forme la plus pratique) et remplir la pièce avec une quantité moyenne de matière (c’est-à-dire un compromis entre les 2 solutions).

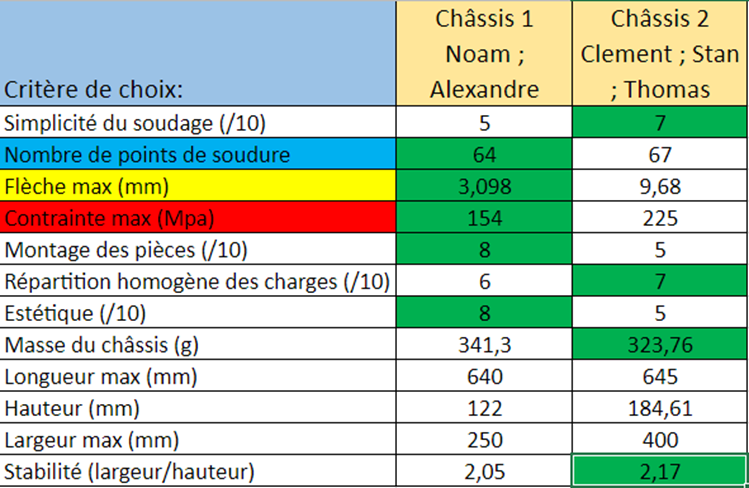

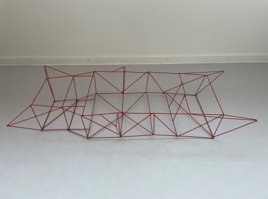

Châssis :

Nous nous sommes inspirés du châssis de la Mustang GT 360, une voiture iconique américaine reconnue pour son exceptionnelle tenue de route et ses performances remarquables, rivalisant avec à celles des voitures de course telles que les Ferrari. Cet équilibre entre confort et performance nous a attirés, tout comme son esthétisme.

Nous avons également étudié la Chevrolet Camaro, qui présente des performances similaires à la Mustang GT 360, mais se distingue par son design.

Nous avons choisi de combiner les différentes versions de nos châssis inspirés par la Mustang GT 360 et la Chevrolet Camaro, afin de répondre aux exigences du châssis, notamment en termes de résistance et de capacité à supporter l’ensemble des composants qui y seront placés.

Parmi les châssis que nous avons conçus, l’un se démarquait par son poids, tandis que l’autre présentait des avantages en termes de facilité de fabrication (soudure moins complexe)

Cette solution permet également de répondre à l’impératif imposé par la SAÉ, qui est la conception et réalisation du châssis en structure mécano-soudée.

Transmission :

Nous avons étudié la manière d’incorporer un module de transmission ajustable dans le système en utilisant un nombre minimal de vis, afin de limiter le poids que le châssis devra supporter. Dans cette optique, nous avons pris en considération l’inclinaison des barres du châssis pour positionner et maintenir le système de transmission. De plus, ce système a été conçu pour être ajustable en fonction de l’emplacement du moteur permettant ainsi un centrage précis et d’éviter tout décalage d’axe.

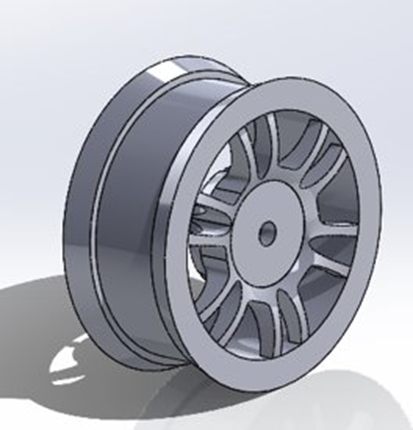

Jantes :

Afin de donner à notre voiture un look agressif, nous nous sommes inspirés d’un modèle de jantes de voiture de sport au design impressionnant. Nous avons pensé aux jantes de la marque “MAK” qui proposent des modèles esthétiques spécialement conçus pour les voitures de luxe et de sport. Ces jantes jouissent d’une large reconnaissance et sont fréquemment utilisées sur des véhicules de course tels que les BMW. Il est essentiel que les jantes allient à la fois un attrait visuel indéniable et une résistance solide pour affronter les chocs.

Support moteur :

Pour le système de mise et de maintien en position du moteur, nous avons opté pour un coffrage fabriqué à partir de matériaux de récupération, plus précisément du polystyrène, afin de minimiser notre impact écologique. L’objectif de ce coffre en polystyrène est de s’adapter à la forme externe du moteur et de permettre au câble d’alimentation de se connecter facilement à sa batterie ou à son boîtier de condensateur à rechargement solaire, assurant ainsi un positionnement parfait. Cependant, cette solution sera revue au cours du projet, car nous avons rencontré des problèmes d’aération lorsque le moteur est en fonctionnement, ainsi que des problèmes de stabilité sont à déplorer.

Malgré les limites, nous avons réussi à créer un véhicule fonctionnel et compétitif.

Classifier les solutions selon les critères du cahier des charges

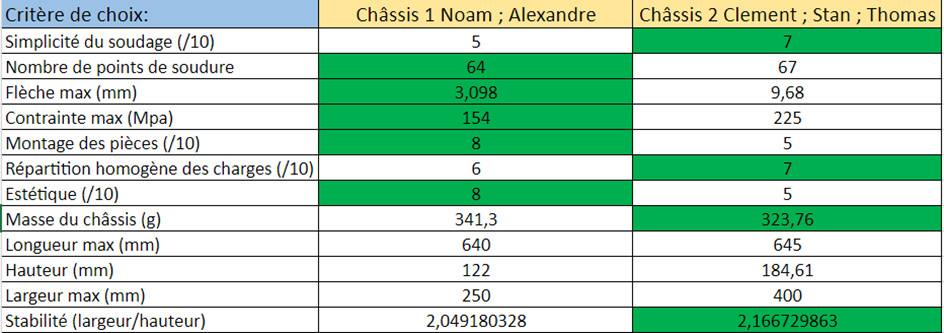

Pour cela, il est nécessaire d’analyser attentivement les critères du cahier des charges, d’évaluer les différentes options disponibles et de choisir la solution la plus appropriée en fonction des contraintes et des objectifs de la SAÉ. Ainsi, nous avons sélectionné la solution ou sa variante en fonction de ses résultats de simulation. Voici la classification de nos solutions :

Châssis

Nous avons retenu la solution du châssis du binôme Noam – Alexandre en raison de ses performances supérieures en termes de résistance. Il a été pensé pour accueillir et soutenir toutes les parties mécaniques de la voiture (boîte batterie, transmission, support moteur, direction…).

Cette solution répond aux exigences du châssis en termes de résistance et de capacité à supporter les composants internes, tout en respectant la contrainte de fabrication imposée, à savoir concevoir et fabriquer le châssis en structure mécano-soudée.

Direction

Cette version de la solution a été sélectionnée en raison de sa conformité aux critères spécifiques que nous avions établis. Elle offre à notre voiture la capacité d’effectuer des virages avec un angle maximal de 45°.

En effet, grâce à cette solution, notre voiture est parfaitement qualifiée pour participer à la course finale.

Transmission

La solution que nous avons retenue nécessite encore des ajustements, mais elle répond déjà aux exigences du cahier des charges, car elle permet de transmettre la puissance et le couple du moteur aux roues motrices.

Support moteur Le support moteur en polystyrène, nous permet de maintenir le moteur en position dans la voiture tout en amortissant les chocs causés par les vibrations lors de son fonctionnement. Cependant, cette solution présente plusieurs inconvénients, notamment en ce qui concerne le refroidissement du moteur. En effet, en étant placé dans le bloc de polystyrène, le moteur ne peut pas se refroidir efficacement, ce qui risque de faire fondre le polystyrène en raison de la chaleur produite par celui-ci.

| Ai-je acquis la compétence ? |

D’après les critères de la compétence « Développer », j’ai proposé une solution dans un cas complexe.

J’ai mis en pratique cette compétence, en résolvant des problématiques différentes (dimensions, le type de soudure, matériaux…) et en présentant des solutions conceptuelles adaptées aux besoins des clients. Certaines de nos idées ont été validées par notre enseignant tuteur.

En analysant les composants du véhicule, j’ai pu déterminer leurs positions, leurs mouvements et leurs relations fonctionnelles. Cette approche nous a permis de visualiser et de comprendre l’impact des interactions entre les différents éléments, ainsi que le fonctionnement global du système.

Grâce à mon aptitude à rechercher des informations et à m’inspirer de modèles existants, j’ai su proposer des solutions pertinentes. J’ai également accordé une attention particulière à l’impact écologique et économique de mes conceptions, en ne matérialisant que les solutions théoriques validées. De même, j’ai réussi à combiner différentes solutions pour concevoir des prototypes uniques qui répondaient aux exigences requises par le client.

L’analyse des exigences était une compétence clé pour la réussite du projet. Cela m’a permis d’évaluer les différentes options disponibles et de les classifier, afin de respecter les critères du cahier des charges.

J’ai pu également utiliser mes compétences en gestion de production, en faisant attention à l’aspect économique (réduire les coûts) et écologique, et en proposant des solutions optimisées, ce qui m’a permis de proposer des options fiables à mon équipe. De plus, dans la conception de ce véhicule compétitif, j’ai utilisé ma créativité, ma capacité à résoudre des problèmes et ma flexibilité pour m’adapter aux différentes situations.

Dans le cadre de ce projet, nous avons également établi une collaboration avec les étudiants en GEII pour la partie énergie, ainsi qu’avec les étudiants en TC pour la partie événementielle.

J’ai mis au service de notre groupe et du projet les savoir-être suivants :

J’ai fait preuve d’assiduité pour assurer à notre groupe un bon avancement de notre projet et de réactivité quand cela était nécessaire.

D’après tous ces éléments, je pense avoir acquis la compétence « Développer niveau intermédiaire » requis en 2e année de B.U.T. GMP.