« Réaliser » est la troisième compétence que nous devons assimiler. Avec cette compétence, nous sommes aptes à concrétiser un projet que nous avons auparavant « spécifier » (identifier les besoins et attentes), puis « développer » (proposer une solution conceptuelle) auprès d’un client.

Cette étape nous permet de concrétiser la solution retenue.

Pour mettre en pratique cette compétence, nous avons été mis en situation avec les projets des :

- SAÉ 2.23 « Conception d’une pièce de sécurité – Conception, optimisation de la forme et fabrication d’une biellette »

- SAÉ 2.3 « Fabrication d’une pièce unitaire »

Les compétences visées sont :

- Identifier les contraintes de réalisation à partir d’une pré-étude

- Choisir des solutions techniques adaptées aux contraintes de réalisation

- Mettre en œuvre les outils métiers pour produire une solution simple, réelle ou numérique, qui répond aux spécifications et à la pré-étude

- Elaborer des documents métiers pour des pièces/systèmes simples en mettant en œuvre les outils ad hoc

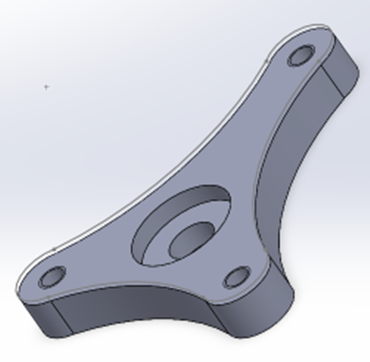

L’objectif de la SAÉ 2.23, il s’agissait de concevoir et de fabriquer une pièce de sécurité, une biellette en l’occurrence, pour laquelle nous devions présenter une forme optimale permettant de limiter les concentrations de contrainte traction / compression.

Quant à l’objectif de la SAÉ 2.3, était d’élaborer les documents du dossier de fabrication d’une pièce simple à usiner et effectuer un contrôle sur la vraie pièce.

Identifier les contraintes de réalisation à partir d’une pré-étude

SAÉ 2.23

Les contraintes de réalisation de la biellette sont les suivantes :

- La pièce doit être fabriquée à partir d’une plaque de dimension : 150 x 25 mm et d’épaisseur 1 mm.

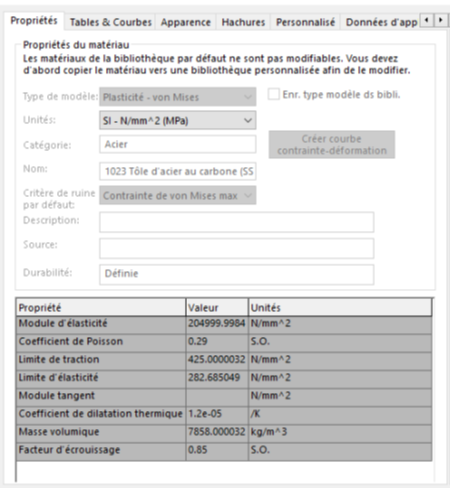

- Les propriétés élastiques du matériau sont définies par : e = 250 MPa, E=210 GPa et v = 0.3.

- Nous devons concevoir la biellette avec un découpeur plasma.

Voici les contraintes géométriques de la pièce :

- La pièce doit résister à une charge de 700 N.

- Le coefficient de sécurité choisi pour cette pièce est égal à 3.

- Le nombre de pièces à réaliser est de trois

- La biellette doit être la plus légère possible.

- L’entraxe D doit être entre 125 à 128 mm, le diamètre de chaque trou est égal à 10 mm

SAÉ 2.3

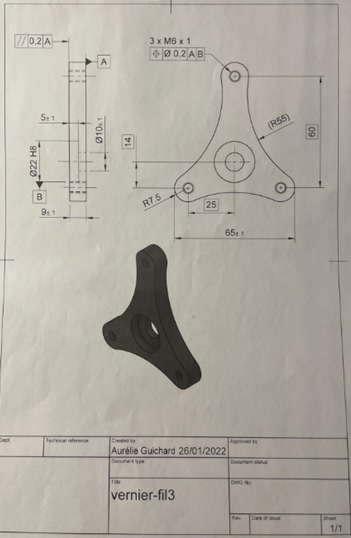

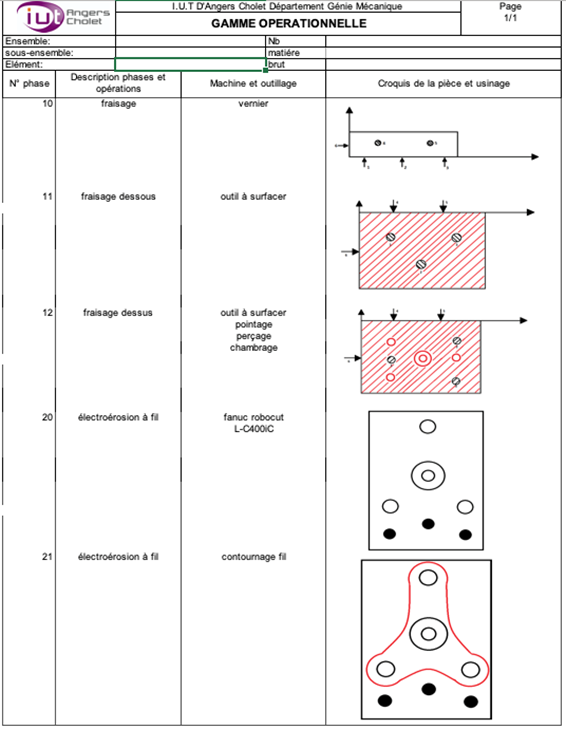

Les contraintes de réalisation de la pièce sont les suivantes :

- La pièce doit être fabriquée à partir d’une plaque en aluminium de 60 x 70 mm

- La pièce est une forme complexe

- machine de fraisage Vernier et la machine FANUC électroérosion à fil

SAÉ 2.23

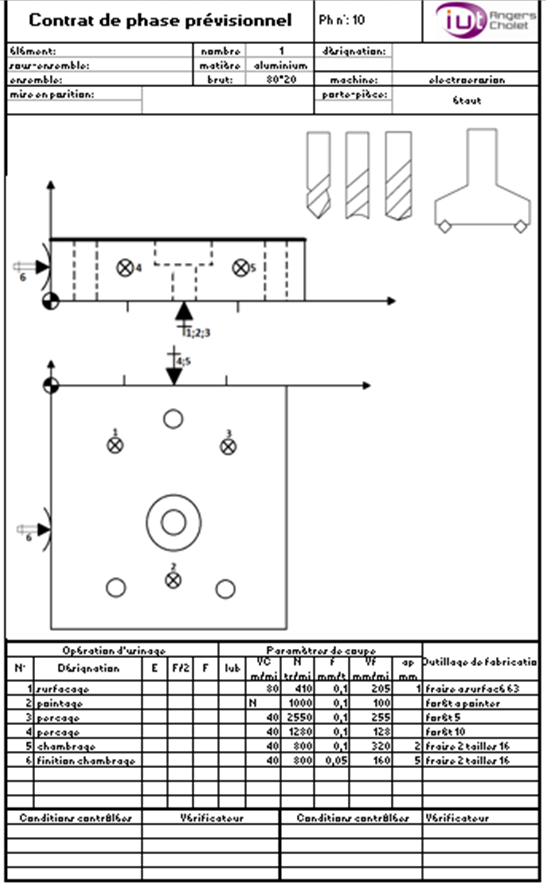

La solution technique que nous avons retenue pour la fabrication de la pièce, est une conception dont la géométrie est de forme ovale, car nous voulions créer une biellette originale, avec une épaisseur de 1mm, comme il était indiqué dans le cahier des charges.

Celle-ci répondait à tous les critères (perdre de la matière et de la masse, avoir une géométrie originale) et nous permettre après brevetage (géométrie) de la modifier pour réduire au maximum sa masse. Nous avions arrondi les bords aux extrémités et avions faits des trous oblongs pour gagner de la masse.

Avec la solution choisie, nous respections le procédé de fabrication en utilisant le découpeur plasma.

Pour le choix du matériau, nous avons opté pour une “tôle 1023 acier au carbone SS”, car celle-ci présentait le meilleur rapport masse résistance et répondait aux caractéristiques imposées : module de Young E = 210 GPa, la contrainte élastique e = 250 MPa, ainsi que le coefficient de poisson V = 0.3.

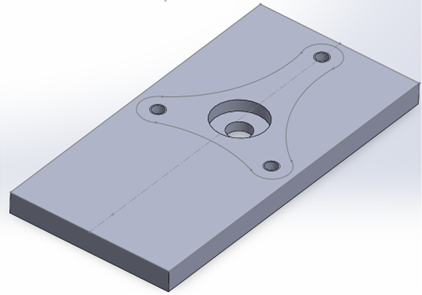

SAÉ 2.3

Par la suite, nos référents, nous ont informé que la solution technique était imposée, ainsi que le choix des machines à utiliser (Fraisage Vernier et la machine FANUC électroérosion à fil), car il ne s’agissait pas d’une création ou d’une optimisation d’une pièce, mais une fabrication d’un produit existant.

Le seul élément que nous pouvions choisir, était la dimension de la plaque brute. Nous avons sélectionné une plaque brute de 60 x 70 mm, car, elle correspondait à nos besoins pour la réalisation de la pièce.

SAÉ 2.23

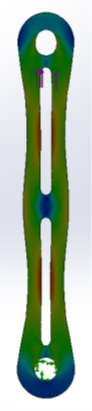

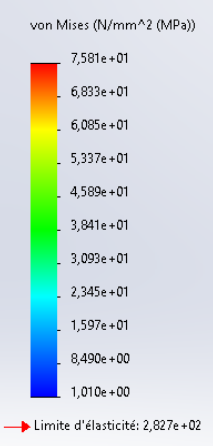

Nous avons utilisé le logiciel SolidWorks pour modéliser et réaliser des études statiques de la pièce. Nous avons également pu faire des simulations d’essais de traction et de compression avec ce logiciel, afin de nous assurer que le matériau sélectionné respectait bien le cahier des charges.

Voici la biellette avec une force traction de 700 newtons. Il y a une contrainte maximale de 7.581e+01 MPa.

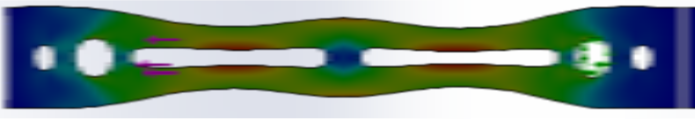

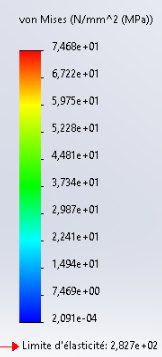

Modélisation et étude statique après modification des extrémités de la biellette, permettant à celle-ci de se loger dans les mors, afin de pouvoir la positionner dans la machine d’essai de traction.

Voici la biellette avec accroche pour les mors en traction avec une force de 700N

Puis, nous sommes passés à la fabrication de la pièce. Nous devions utiliser le découpeur plasma. Ce procédé, nous a été imposé.

Pour ce faire, nous avons dû paramétrer un fichier .MDA sur le logiciel PROCAM, qui a pour but de définir les chemins que la buse (partie qui découpe) devra emprunter pour réaliser la pièce.

Pour cela, il a tout d’abord fallu enregistrer la pièce dans SolidWorks en format .dxf, afin de pouvoir ouvrir le fichier dans le programme PROCAM et l’exploiter. À l’ouverture du logiciel, quelques ajustements sont nécessaires pour le bon fonctionnement de celui-ci.

Pour finir, nous avons utilisé un logiciel pour effectuer des essais de traction sur nos trois prototypes, et observer leur réaction.

Nous avons ensuite comparé les données des simulations issus de SolidWorks, avec les essais réalisés sur nos modèles.

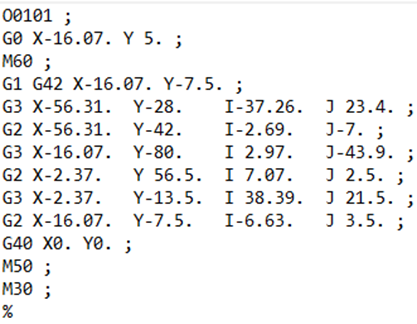

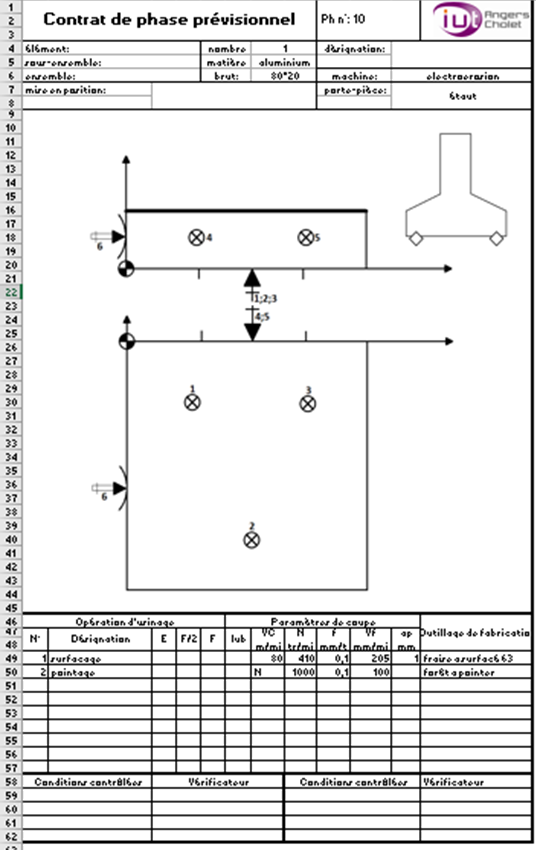

SAÉ 2.3

Pour produire cette pièce, nous avons tout d’abord utilisé la machine Fraisage Vernier, qui a pour but de préparer toutes les parties intérieures de la pièce (trous, pointage…). Cet appareil est semi-automatique, il n’a pas de programme mais des fonctions, cela veut dire qu’il faut le déplacer manuellement et entrer les valeurs. Dans notre cas, voici les différentes étapes qui ont été suivies :

- Surfaçage

- Pointage

- Perçage

- Chambrage

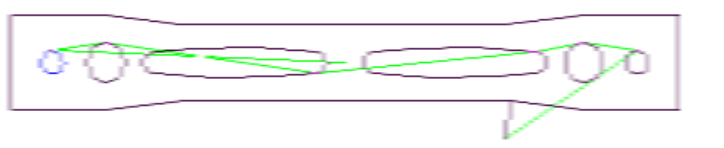

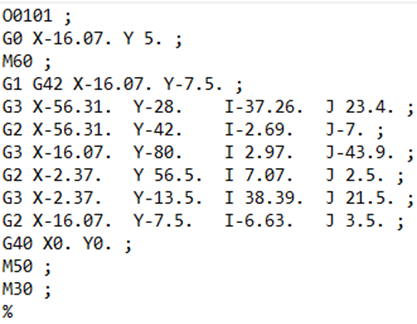

Puis, nous avons utilisé la machine FANUC électroérosion à fil. Cette machine est équipée d’un outil à fil pré-installé.

Cette étape permet de donner la forme extérieure de la pièce. Contrairement à la précédente machine, celle-ci est automatique et nécessite que nous paramétrions les données pour permettre à l’appareil de finaliser la fabrication de la pièce.

Pour contrôler la conformité et spécifications géométriques sur la pièce réelle, nous avons utilisé un comparateur, un pied à coulisse et un micromètre.

SAÉ 2.3

Nous avons élaboré les documents métiers suivants :

La gamme opérationnelle finalisée

Les contrats de phase

Les programmes pour l’usinage

Ai*je acquis la compétence ?

D’après les critères de la compétence « Réaliser », j’ai concrétisé une solution technique retenue.

Cette compétence a été mise en pratique par la réalisation de deux pièces différentes, une biellette et une pièce simple.

Au sein du binôme et du projet, mise en pratique des savoir-être suivants :

Mon esprit d’analyse et d’innovation, ainsi que ma capacité à m’adapter tant au travail en équipe, qu’en totale autonomie, ont permis un avancement régulier de nos projets.

D’après tous ces éléments, je présume que j’ai acquis la compétence « Réaliser ».