Bonjour à toutes et à tous,

Nous nous appelons Jonathan Blandin et Soren Combalot et nous allons vous exposer nos avancées et les résultats trouvés concernant notre projet de deuxième année.

Produire de l’électricité, oui mais comment ?

Pour commencer, notre projet s’intitule “Production d’électricité à partir de l’énergie cinétique”. L’objectif se cachant derrière cet intitulé est de concevoir un système qui nous permettra de transformer l’énergie de rotation d’une voiture en électricité pour ainsi recharger sa batterie. Notre projet s’intéresse donc majoritairement à des véhicules hybrides ou bien électriques.

Ce thème de projet nous a vraiment intéressé et motivé parce que nous pensons qu’il traite d’un réel problème environnemental que nous avons aujourd’hui qui est l’inutilisation de certaines énergies au quotidien. En effet, de nos jours les énergies fossiles se font de plus en plus rares et sont fortement polluantes et néfastes pour la planète. Il est donc important de réfléchir et de trouver des moyens d’utiliser ces énergies “vertes” que l’on perd au quotidien.

La dynamo, notre point de départ

Pour nous aider dans nos recherches, nous avions pour consigne de nous inspirer du principe de dynamo qui est utilisé sur les vélos. Dans le cadre d’un vélo, c’est l’énergie musculaire de l’utilisateur lors du pédalage qui est utilisée. Pour ce faire, un simple galet vient se positionner sur le côté d’un pneu. Lorsque l’utilisateur pédale et donc que la roue tourne, le galet tourne ce qui entraîne la rotation du rotor de la dynamo ce qui permet à celle-ci de fournir du courant afin d’alimenter un éclairage.

Sur cette photo, vous pouvez observez une dynamo qui est installé sur le pneu avant d’un vélo afin de faire fonctionner une lampe.

La partie conception :

1. Comment récupérer cette énergie ?

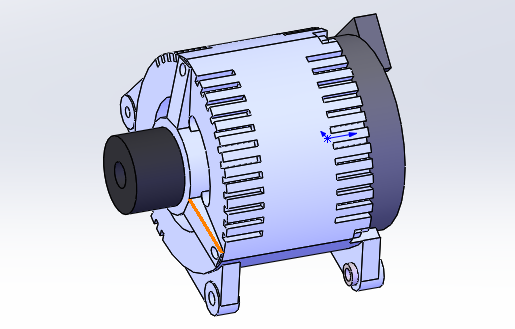

À l’aide de nos recherches sur les différents moyens de récupérer de l’énergie dans une voiture, nous avons décidé de nous servir d’un alternateur. En effet, nous nous sommes rendus compte que ce qui était appelé une dynamo pour les vélos était en fait un alternateur. Le seul problème avec l’alternateur, c’est qu’il va fournir un courant dit “alternatif” en sortie. Pour expliquer simplement, un courant alternatif nécessite une utilisation instantanée de l’électricité comme pour allumer une lampe ou recharger une batterie par exemple. Pour recharger notre batterie nous allons donc utiliser un courant alternatif qui certes permet un rechargement moins rapide qu’un courant continu mais qui protège l’état de cette dernière.

2. Où placer notre système et pourquoi ?

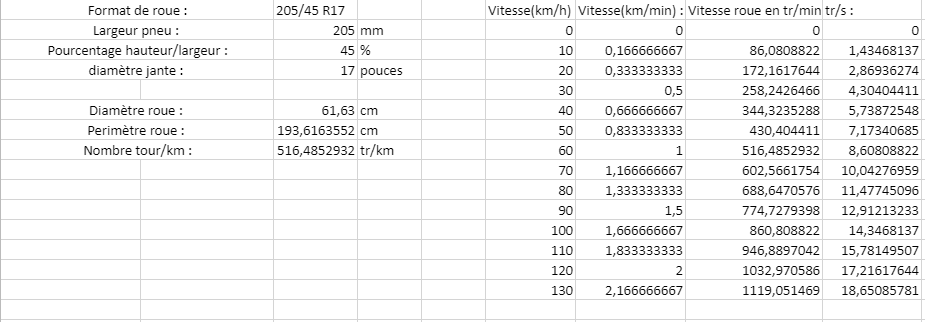

Avant de continuer, nous souhaitons préciser que pour faciliter nos calculs, nous avons choisi un modèle de référence qui est la Renault Zoé.

Comme nous l’avons vu plus haut, une dynamo/un alternateur a besoin d’une vitesse de rotation pour fonctionner. La prochaine étape pour réaliser notre conception fut donc de trouver quel est le meilleur élément en rotation exploitable dans une voiture. Pour ce faire, nous avons répertorié ces différents éléments d’une voiture comme : les roues, l’arbre de transmission, le rotor…

Nous avons alors pu en déduire que la pièce la plus adéquate serait l’arbre de transmission des roues qui se situe généralement à l’arrière du véhicule. Nous nous sommes alors renseignés sur la vitesse de rotation de cet arbre de transmission, et nous avons vu qu’il s’agissait de la même que celle des roues du véhicule. Comme vous pouvez le voir ci-dessous, nous avons réalisé un tableau Excel qui nous permet de trouver la vitesse de rotation des roues en fonction de deux paramètres : pneu et vitesse du véhicule.

Nous avons donc une vitesse de rotation allant de 86 à 1120 tr/min.

3. Les contraintes de l’alternateur et notre solution.

Le problème d’utiliser un alternateur, c’est que pour fonctionner, il faut un nombre de tr/min minimum. En faisant des recherches, nous nous sommes aperçus que cette contrainte minimale variait en fonction des alternateurs (allant de 1000 à 5000). Pour atteindre cette contrainte la vitesse de notre véhicule devrait être 120 ou 130 km/h. Il nous fallait donc trouver un moyen d’augmenter la vitesse de rotation que recevra l’alternateur pour pouvoir générer suffisamment d’énergie.

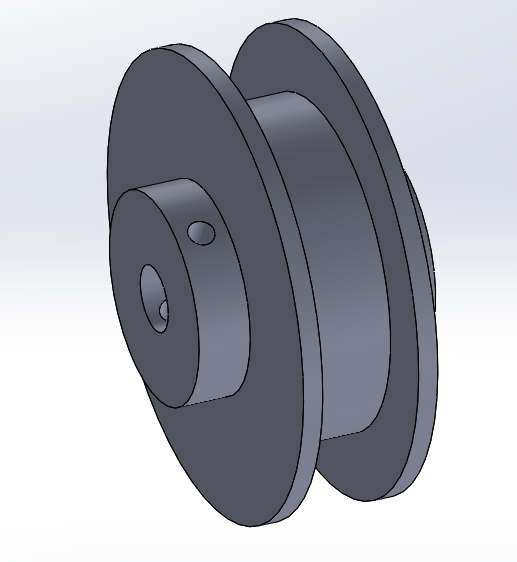

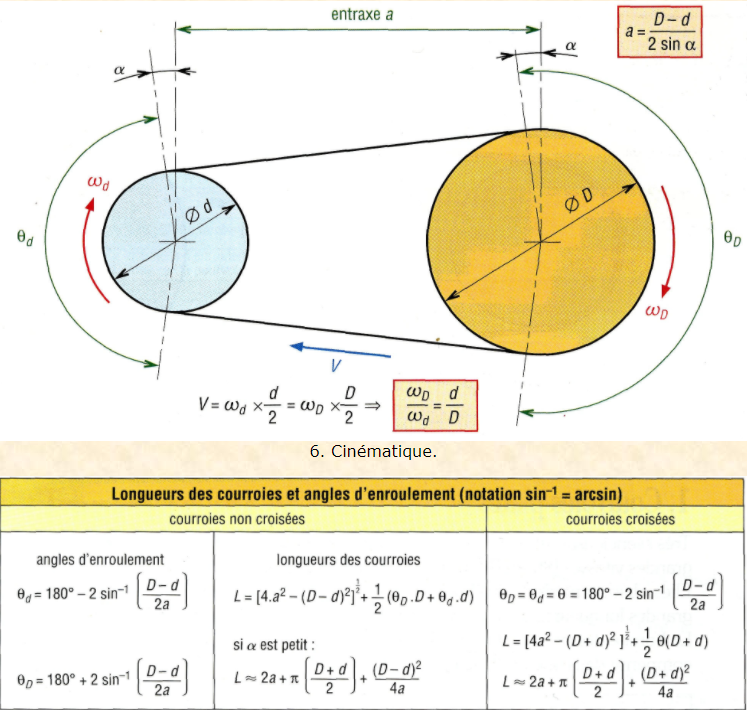

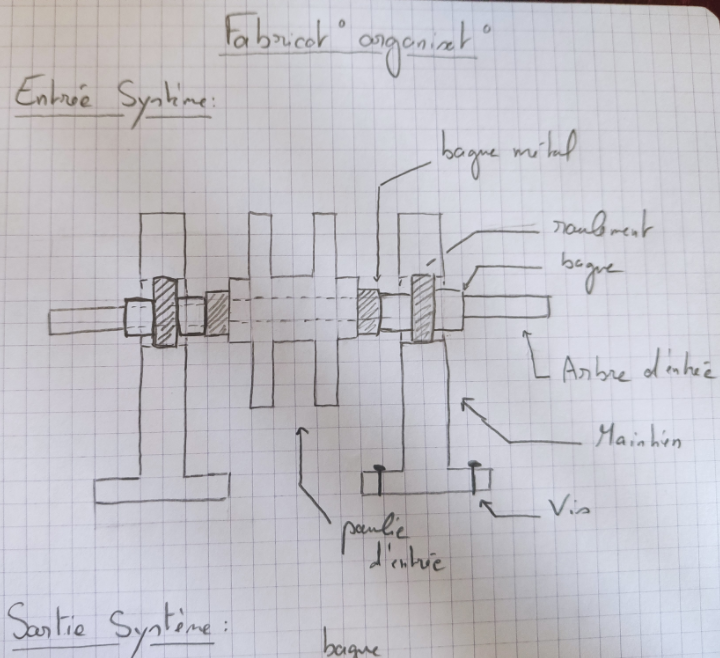

On a donc choisi d’utiliser un système de poulies-courroie qui nous permettrait de multiplier la vitesse de rotation par 2. Pour ce faire, nous nous sommes renseignés sur le site zpag, qui nous a permis de réaliser toute la partie dimensionnement de la poulies-courroie.

En faisant alors les calculs, nous avons trouvé que la poulie d’entrée devait avoir un diamètre de 100 mm, celle de sortie de 50 mm et enfin la courroie une longueur de 320mm.

4. Les fixations

Une fois notre système de production d’énergie trouvé, nous avons dû réfléchir à une façon de fixer ce dernier dans l’arbre de transmission. Pour ce qui est des différentes poulies, nous avions tout d’abord pensé à utiliser des clavettes qui seraient intégrées à l’arbre de transmission pour que la rotation de ce dernier entraîne celle des poulies suivies de deux bagues sur les côtés pour bloquer la translation. Nous avons très vite abandonné cette idée, car après la réalisation des différents calculs, nous avons trouvé un couple qui était de 8000 N.m ce qui entraînait une clavette d’au moins 46.6 cm ce qui est beaucoup trop grand.

Nous en avons donc parlé avec Monsieur Ibrahim et Monsieur Haddad qui nous ont conseillé d’utiliser des goupilles. Nous nous sommes donc renseignés et avons décidé d’utiliser ce système qui devrait nous permettre d’assurer la rotation du système et d’empêcher sa translation.

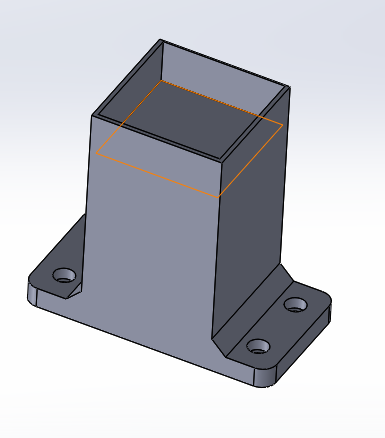

Pour fixer l’alternateur, nous avions pensé à créer une boite qui servirait à maintenir l’alternateur immobile et qui pourrait être vissée à l’essieu du véhicule. Nous souhaitions prendre rendez-vous avec un garage Renault (concepteur de la Zoé) pour voir si ce système était possible, mais nous n’avons jamais eu de réponse.

5. La CAO

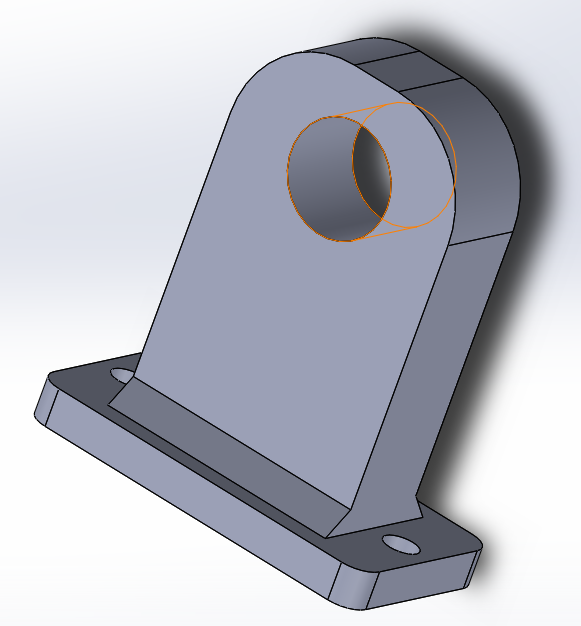

Pour la partie CAO, nous avons utilisé le logiciel Solidworks sur lequel nous avons conçu les deux poulies et l’alternateur. Ci-joint les photos de notre CAO :

La fabrication :

1. Comment faire pour adapter notre système sans voiture ?

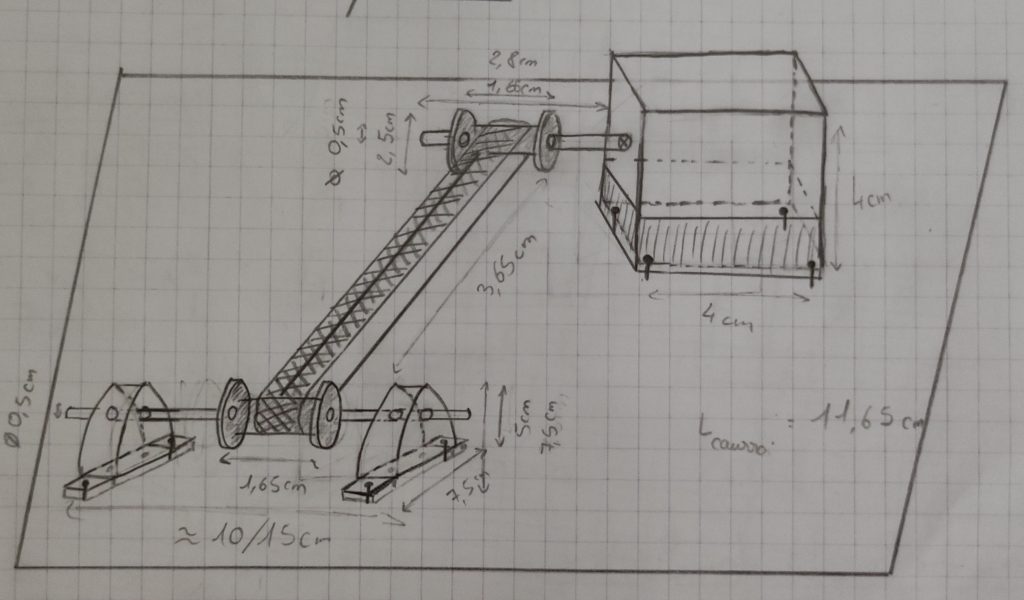

Pour nous assurer que notre système théorique est effectivement fonctionnel, nous devons le réaliser. Mais n’ayant pas de voiture électrique avec nous et disponible pour des tests, il nous a été nécessaire de trouver un moyen de reproduire ce système dans l’enceinte de Polytech. Ci-dessous une représentation réalisée par Jonathan Blandin du système imaginé.

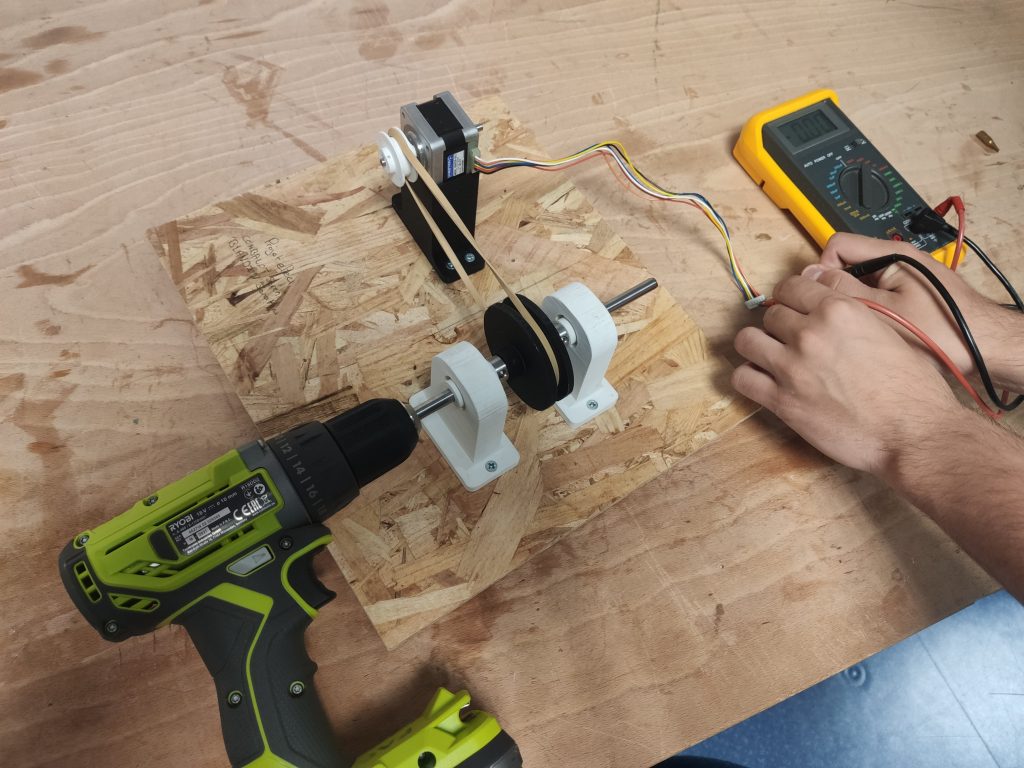

Nous avons donc choisi de réaliser le même système qui est une poulies-courroie. Pour ce faire, nous nous sommes procuré tous les composants qui nous étaient nécessaires. Nous avons donc eu une courroie avec une longueur de 246 mm. Le fait de connaître la longueur de la courroie nous a permis de définir que la poulie d’entrée devait avoir un diamètre de 64 mm et celle de sortie de 32 mm.

Pour la partie “production d’énergie” le dispositif consiste à remplacer l’alternateur par un moteur pas à pas (situé en haut à droite du schéma ci-dessus) qui sera fixé sur un support pour éviter les mouvements sur ce moteur. Nous y installerons une des deux poulies qui sera conçue sur Solidworks et ensuite imprimé au Fablab. Notre but sera alors de vérifier si nous avons du courant en sortie à l’aide d’un voltmètre.

Ensuite, nous avons réfléchi à un système afin de représenter l’arbre de transmission (un long cylindre métallique). La solution que nous avons adoptée a été d’acheter un arbre de 8 mm de diamètre et 40 cm de longueur et d’y placer la première poulie qui sera conçue sur Solidworks et ensuite imprimée au Fablab. Notre arbre sera alors surélevé à l’aide de support que nous avons nous-même réalisé.

Tout notre système sera alors monté sur une planche en bois qui assurera la stabilité de ce dernier.

2. Les difficultés rencontrées et nos solutions

Malheureusement, lors de la fabrication de notre système, nous avons dû faire face à de nombreux problèmes. Tout d’abord, nous avons appris une fois nos pièces reçues que nous ne pourrions pas réaliser de goupilles à Polytech parce que le matériel disponible n’est pas conforme pour une précision suffisante. Nous avons dû changer et réfléchir à un nouveau moyen de fixer les poulies.

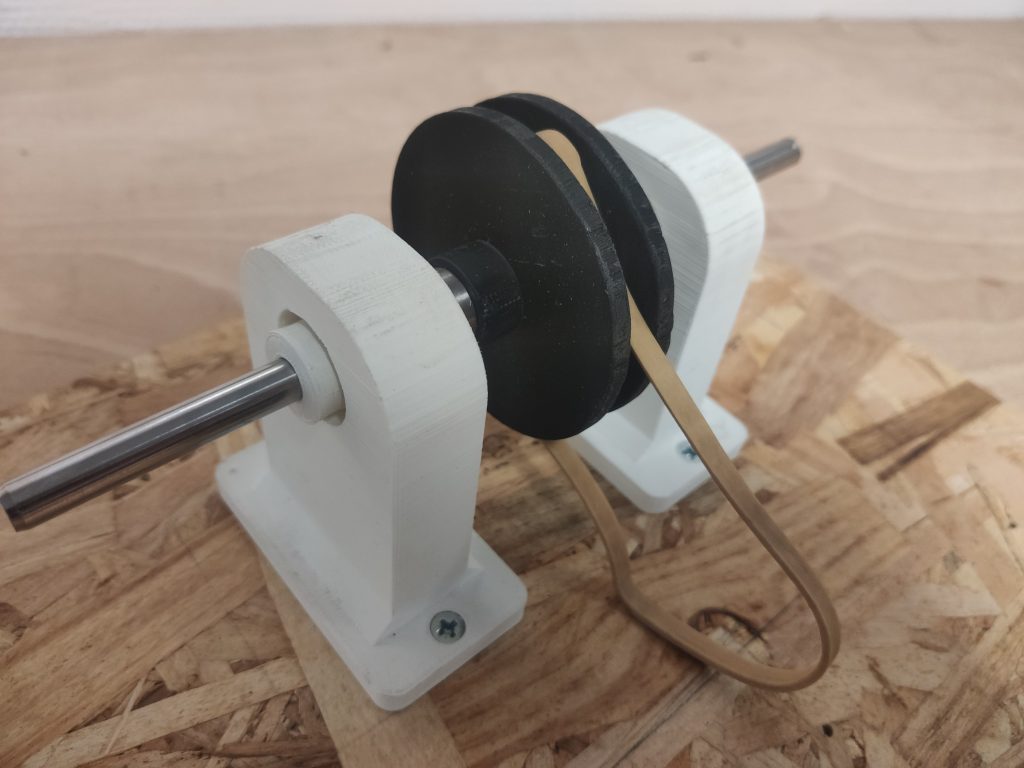

Pour la poulie d’entrée, nous avons utilisé des bagues pour bloquer sa translation et deux roulements pour permettre une meilleure rotation. Pour que les bagues ne bougent pas de l’arbre, nous avons utilisé la technique de monté-serré qui consiste à avoir deux pièces de même diamètre pour qu’il soit quasiment impossible de les bouger une fois placées. Nous avons chauffé les pièces produites par l’imprimante 3D afin de mieux les emboîter. Pour la poulie de sortie nous avons utilisé le même principe de monté-serré avec une simple bague.

Nous avons testé cette disposition et constaté que système est bien bloqué en translation et permet la rotation.

Notre deuxième problème majeur fut la courroie. Tout d’abord, nous l’avons reçu un mois après l’arrivée de nos matériaux. Or, nous nous sommes rendu compte à son arrivé qu’elle était beaucoup trop petite pour fonctionner. Nous avons donc dû trouver un moyen de la remplacer et rapidement. Nous avions pensé à utiliser du papier peint que nous aurions collé sur plusieurs épaisseurs pour en faire une courroie suffisamment résistante. Mais nous avons abandonné cette idée, parce qu’elle nous semblait longue à réaliser, peu fiable et peu précise dans ses dimensions. Nous avons alors trouvé une idée qui serait sûrement plus précise et plus résistante. La solution fut d’utiliser un grand élastique d’environ 5 mm de large et de le tendre suffisamment pour en faire une courroie.

3. Rendu final et Conclusion

Une fois tous les problèmes surpassé, nous avons pu procéder à notre assemblage final :

Enfin, notre dernière étape fut de tester si nous avions bien une tension à la sortie de notre système à l’aide d’un voltmètre.

Comme vous pouvez le voir sur la vidéo, nous avons réussi à obtenir un courant d’environ 6 volts, ce qui démontre bien qu’il est possible de récupérer de l’électricité à l’aide de l’arbre de transmission d’une voiture.

Pour conclure, ce projet nous aura permis de mettre en pratique toute nos connaissances acquises lors de notre prépa mais aussi de nous conforter dans nos différents choix de spécialités, QIF et SAGI.